Hier etwas mehr über die Schallplatten-Schneidetechnik

von Gert Redlich im Mai 2010 - In den noch kommenden Berichten auch mit Zitaten aus diversen Fachzeitschriften wird die letzte Entwicklung der maximal möglichen Qualität bei den analogen Schallplatten noch richtig tief beleuchtet.

Ich hatte im März 2010 die Gelegenheit, durch reinen Zufall und höfliches Nachfragen die Koryphäen der akustischen Superqualität (bei Mikrophonen und Schallplatten) kennen- zulernen. Neben den beiden Chefs der "beiden" Georg Neumann Firmen (aus dem Ossiland war das) Gefell/Ost und (aus dem Wessiland war das) Berlin/West war auch der ehemalige technische Direktor von Schoeps, Jörg Wuttke, dabei und weiterhin hier aus Frankfurt der Herr Brüggemann vom Platten-Schneidstudio Brüggemann.

Nach meinem bisherigen Wissensstand gab es nämlich hier in Deutschland keinen Vollprofi mehr, der edle 33er Vinyl-Platten schneiden konnte. Bei der DGG /Teldec in Berlin West und Nortorf, Polyfram Hannover usw. hatten sie alles bereits eingemottet oder sogar verschrottet, das hatte ich 2007 in Berlin von Prof. Feldgen erzählt bekommen. - Also wieder etwas gelernt. Da blüht etwas im Verborgenen.

.

Herr Brüggemann hat die beiden allerletzten "Neumänner" . . .

Mai 2010 - von Gert Redlich - Hier im Norden von Frankfurt stehen die beiden letzten und "jüngsten" Neumann Schneide- maschinen betriebsfertig mit der notwendigen Studiotechnik in zwei Schneidestudios und laufen nahezu täglich (immer noch).

Laut Herrn Brüggemann konnte er die beiden damals funkel- nagelneuen "Neumänner" direkt vom Betriebshof von der Firma Georg Neumann Berlin kurz vor Toresschluß (beide hatten dort 4 oder 6 Jahre in Übersee-Verpackung auf dem Hof gewartet) vor dem Verschrotten retten bzw. kaufen und bei sich aufstellen. Was Sie da rechts im Bild sehen, war das Edelste und Teuerste an analogen Vinyl-Schneide- maschinen, das es auf der (ganzen !!!) Welt gab.

Wertvoll natürlich nur (oder leider nur) in Verbindung mit dem erfahrenen Fachmann, der sie auch professionell bedienen kann, und da sind sie nahezu unendlich wertvoll. Herr Brüggemann hat über 30 Jahre alles, aber auch alles, für CBS Columbia und RCA Victor (aus den USA) "geschnitten" und als fertig geschnittene und geprüfte Master-Folie in massiven Holzkisten wieder rüber (zurück) gschickt. Das ging schon los, als er noch (Jahre vorher) in der Tonmeßtechnik beim HR (Hessischer Rundfunk) beschäftigt war.

.

Das aufwendige und komplexe Bedienteil für den Schneide- vorgang ist noch auf der Maschine selbst (in Griffhöhe) angebracht.

Ein Teil der Steuer-Elektronik der Maschine samt der Füllschrift- Technik, also des Vorschubs usw. mit den Netzteilen ist im Fuß der Maschine untergebracht. Das war also der letzte Stand der Technik.

Herr Brüggemann (rechts im Bild) konnte begeisternd erzählen und erklären, was er da ....... und warum er es so und nicht so machte.

.

Die dicken 250 Watt Sinus Leistungsverstärker (für den Schneidstichel) sind in einem separaten Rack untergebracht und müssen bereits mit Ventilatoren gekühlt werden.

.

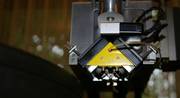

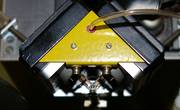

Das hier ist das Neumann-Geheimnis, der Schneid-Kopf

Der Stichel in diesem Schneidkopf muß die eigentliche Rille "kratzen" bzw. sauber und korrekt (= perfekt) ausschneiden, die ganze Platte am Stück, also manches Mal bis 30 Minuten lang und das immer mit volle Pulle, also mit der vollen Schneidleistung.

Die Antriebselemente (es ist quasi die Umkehrung eines Moving-Coil- Magnetsystems) werden dabei mit Helium Gas gekühlt, sonst würden sie verbrennen bzw. abrauchen. Für die beiden Kanäle werden zum Schneiden satte 250 Watt Sinsuleistung im gesamten Frequenzbereich gebraucht und zwar edle Leistung.

Es gibt zwar den Spruch, "Was bereits auf dem angelieferten Magnetband nicht drauf ist ....", was aber vom perfekten Band käme und dann doch nicht von der Schneidelektronik in die Rille geschnitten würde, das ist später auch nicht drauf. Ein schwaches Glied in der Kette würde die Qualität am Ende erheblich beeinträchtigen.

Das war ja auch der Unterschied zu den (preiswerten) Consumer- Schneidmaschinen, also den amerikanischen Hobby-Schneidmaschinen und denen von Neumann Berlin. Neumann Berlin hatte sich den Weltruf bei Studio-Schneidmaschinen (und natürlich bei Kondensatormikrofonen) in vielen langen Jahren hart erarbeitet und war quasi weltweit das Gegenstück zu Willi Studers Bandmaschinen.

.

Geschnitten werden "Folien"

Als ich diese "Folie" in der Hand hatte, war da nichts von Folie, es war wie eine Platte, also ziemlich hart. Man "nennt" die Rohlinge zwar "Folien", es sind aber richtige harte Platten.

Auf diesem schweren Metall-Teller werden sie mit Unterdruck angesogen und liegen felsenfest dann auf den Metall-Rillen.

Das heißt aber noch lange nicht, daß auch solch eine massive schwere und aufwendige Technik nicht völlig frei von Rumpeln ist.

Selbst dieser massive Teller mit seinen Präzisions- Achsen und Lagern erzeugt ein geringes Maß an Rumpelfrequenzen, die meßbar sind und auf den Platten auch drauf sind, selbst auf den besten und teuersten Platten. Und auch auf den amerikanischen "Direct Cut" Platten ist ein tieffrequentes Rumpeln drauf.

.

Hier eine Folie, die schon zur Hälfte "Schall-" Rillen enthält. Es ist ein Muster zum Probieren, bevor die richtige leere Folie auf den Teller drauf kommt.

Und so liegen die neuen leeren Folien in der Schublade.

Es gibt Vorräte an 25cm Folien und 30cm Folien.

Die anderen Formate sind bereits ausgestorben.

Während des Scheidevorgangs kann der Bediener auf den Skalen genau sehen, wie weit der Kopf bereits vorgefahren ist.

Die Qualitätskontrolle

Es ist selbstverständlich, daß der Bediener lückenlos und hochpräzise prüfen können muß, was er da eben "geschnitten" hat.

Dazu hat er ein spezielles Rillen- Makro-Mikroskop mit einer Videokamera drauf, die das Bild auf einen Monitor überträgt. (Hier steht etwas mehr über teure Mikroskope.)

Sie sehen auf dem Bild, daß unter der Staubabsaugvorrichtung ein kleiner hellbrauner Fleck ist, die Beleuchtung der Rillen, damit man im Mikroskop überhaupt etwas auf der schwarzen Plattenoberfläche sehen kann. Das Mikroskop muß auch noch eine gewisse Tiefenschärfe besitzen, damit man in die Rillen auch rein gucken kann.

Auf dem Monitorbild sieht man sofort, ob der Stichel z.B. schon stumpf wäre, also ob damit die Rillenflanken ausreissen würden. Dafür gibt es den kurzen Probeschnitt. Und vor allem, man sieht sehrgenau, wie stark oder breit die Stege oder Rillen-Rücken (noch) sind, die eine Rille von der nächsten trennen. Sind sie zu dünn geworden, müssen die Voreinstellungen korrigiert werden und die Platte muß nochmal geschnitten werden.

.

Die Tontechnik

Das Tonmischpult muß eigentlich nichts mischen, es muß nur die Pegel der Quelle an den optimalen Pegel der Schneidmaschine anpassen und alles ganz genau anzeigen.

Oft sind noch Dolby Decoder oder andere Geräte dazwischen zu schalten, je nachdem, womit solch ein Band aufgenommen wurde.

Früher war es sogar essentiell notwendig, im Ausland aufgenommene Magnetbänder nocheinmal "kalibriert" zu entzerren. Dazu hatte Herr Brüggeman damals diese zwei sündhaft teuren K+H UE 1000 Entzerrer kaufen müssen.

Das beste Meßgerät ist immer noch das eigene Ohr und eine gute Box ......

und dafür braucht man wirklich wertneutrale Studio-Lautsprecher "ohne jeglichen Klang". Die allermeisten Lautsprecher = Schallwandler - auch in moderneren Zeiten - haben einen mehr oder weniger ausgeprägten Eigenklang. Die Hifi-Käufer wollen das so und lieben das so und gewöhnen sich dran. Ein sogenannter Studio-Monitor - mit dem sich viele Boxen-Hersteller aus Marketinggründen schmücken - sollte bzw. darf nicht "klingen", er sollte bzw. muß absolut neutral genau das - und sogar ziemlich laut - laut wiedergeben, das "von draußen" - also vom Verstärker bzw. dessen Quelle rein kommt.

Auch da hatte sich Klein+Hummel damals profiliert - mit den berühmten OX und OY Studiolautsprechern. Links neben dran steht dann aber der aktive HECO P7302 SLV Lautsprecher, den Herr Brüggemann allen anderen Monitoren vorgezogen hatte. Im Keller hatter dazu jede Menge dieser P7302 Reserveboxen.

Und damit auch die eigene Magnetband- und sonstige Studiotechnik immer wieder qualifiziert überprüft werden konnte, (die Auftraggeber setzten das nämlich voraus) mußte Herr Brüggemann auch hier bei der Schneidtechnik wie bei der Abhörtechnik nochmal gnadenlos zuschlagen. Hier in diesen beiden Studios stehen jetzt also "Maschinen" und Technik - für mehr als zwei (ehemalige) Eigenheime.

.

Und wenn es dann geklappt hatte, . . . . .

bekommt der Auftraggeber die geschnittene Folie zur Weiterverarbeitung und Herr Brüggemann behält die Späne (als Andenken). Es ist übrigens (meistens) ein einziger langer Span pro Folie.

Und hier noch ein Blick auf die "zweite"

Die Maschine ist nahezu baugleich, nur stehen hier die Gasflaschen links unter dem Bedienpult. Wenn sie also ihr Privatkonzert auf Platte in Edel-Hifi von 20 bis 20.000 Hz haben möchten, Herr Brüggemann wartet gerne auf Sie.

Nachtrag:

Es gibt nur noch 2 oder 3 Hersteller von Rohmaterial auf der Welt, also von Schneidfolien. Einer der Lieferanten in Europa ist die Firma Estemac in Hamburg.

Damit ist es fast so schwer, gute Schneidfolien zu kaufen wie gute Magnetbänder. Auch bei ganz normalen 1/4" Magnetbändern wird es langsam sehr dünn auf dem Weltmarkt.

.

2011 - ein ganz trauriger Nachtrag:

Herr Brüggemann ist leider im Spätsommer 2011 durch einen tragischen Unfall in einem Hotel verunglückt und ganz plötzlich verstorben.

Meine vielen offenen Fagen konnte ich leider nicht mehr anbringen, ein sehr herber großer Verlust an enormem Wissen und Erfahrung.

.