Im Heft 10 und 11 aus dem fonoforum 1967 gab es zwei Artikel über das Entstehen einer Vinyl-Schallplatte.

Juni 2012 - Zu der Zeit um 1967 wurde uns bzw. den "Kunden" weis gemacht, die optimale Qualität der Schallplatte sei jetzt endlich erreicht und wir sollten jetzt alle Platten unserer Träume kaufen. Besser würde oder könne es jetzt nicht mehr werden.

Wie Sie auf den Bildern sehen können, war damals die Telefunken Bandmaschine M10 in den Schallplatten- studios das Maß der Dinge, also der absolute Qualitäts- maßstab. Doch genau zu der Zeit entwickelt Willi Studer in der Schweiz bereits noch bessere Maschinen und auch bei Telefunken arbeitet man bereits an der Telefunken M15. Die Stereo- und vor allem die spätere Mehrspur- Maschine war wieder ein ganzes Stück besser.

Der Grundartikel wurde von Ingo Harden im Herbst 1967 geschrieben, nachdem er im Juni 1967 das Presswerk der Deutschen Grammophon besichtigt hatte. Im Original-Artikel sind die Bilder recht wirr in den Text und zwischen die Werbung montiert. Das wurde hier korrigiert.

.

1967 - Der Werdegang einer Schallplatte - das ist Teil 2 von 2

II. Von der Folie zum „Endprodukt"

Zurück zum Teil 1 geht es hier lang. Die Schallplatte „fast ein Wunder" oder ? Das klingt heute beinahe anachronistisch. Die Platte ist uns so selbstverständlich wie WC und elektrisches Licht, wie Auto und Rundfunk. Das Wissen um die erfinderische Leistung von einst und um die technische Weiterentwicklung ist durch den täglichen Umgang verschüttet. Anlaß zum Wundern gibt es - wie bei allen hochentwickelten technischen Erzeugnissen - erst wieder, wenn man von der Selbstverständlichkeit des täglichen Umgangs abstrahiert und nach der Technologie dieses „Gebrauchsgegenstands" fragt. „Denn", so sagte mir neulich ein Akustiker, „wenn es die Platte nicht gäbe und man heute einem Entwickler die Aufgabe stellen würde, einen Schallspeicher zu erfinden, der auf so knappem Raum so viel Schall in derartiger Güte unterbringt, würde er es für unmöglich erklären."

Akt Nummer 3 spielt in der galvanischen Abteilung des Herstellerwerks, und er ist nicht weniger klippenreich als die bisherigen Stationen.

Akt 3: Schallplatten-Genealogie

Es kommt jetzt darauf an, von der geschnittenen Lackfolie möglichst getreue „Abzüge" für die industrielle Fertigung herzustellen.

Das geschieht auf galvanischem Wege, und als erstes muß deshalb die Lackfolie elektrisch leitend gemacht werden: Sie erhält eine hauchdünne Silberschicht.

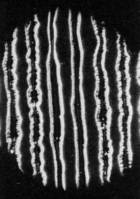

Äußerste Sauberkeit ist gerade in diesem Stadium notwendig, da sich Fehler auf dieser Stufe hinterher kaum noch eliminieren lassen. So wird die Folie zunächst ausgiebig „gebadet", in langsam hin- und herschwenkenden Schalen (siehe Bild), die mit Lösungen zur vollständigen Entfettung der Oberfläche gefüllt sind und durch das Bad zur möglichst störungslosen Annahme des Silbers vorbereitet werden.

Dann schießt man in einer Kabine (siehe Bild) aus einer Spritzpistole 25 Sekunden lang auf die Folie zwei chemische Lösungen, wobei sich reines Silber auf der Oberfläche der Lackfolien abscheidet. Die Steuerung dieses Vorgangs erfolgt noch manuell.

Dazu Willy Hinz, der Leiter der Sonopress in Gütersloh, dem Herstellerwerk der Ariola-Eurodisc-Platten, der mich auf einem Rundgang durch die Fabrik begleitete: „Wir haben bei uns und im Ausland auch automatische Anlagen erprobt. Aber es zeigte sich, daß die Automatik noch nicht mehr kann als der Fachmann.

Es ist sogar so, daß der Fachmann sieht, wie die Folie das Silber annimmt und im Bedarfsfall während des Spritzvorgangs korrigierend eingreifen kann."

Erst kommt der "Vater" . . .

Nach der Versilberung kommt die Folie in das galvanische Bad, sie wird in Tröge eingehängt, die den Elektrolyten enthalten, und es lagert sich innerhalb von zwei Stunden unter dem Einfluß des angelegten elektrischen Stromes eine Nikkeischicht auf ihr ab.

Dann wird die neue Schicht von der Folie getrennt. Hierbei, ein einziges Mal, wird grobes Werkzeug gebraucht: Beide Schichten werden mit einer handfesten Feile an einer Stelle des Außenrandes aufgestoßen und lassen sich dann voneinander lösen; sie können wie Kunststoff-Folie und Schutzpapier vorsichtig voneinander abgezogen werden.

Von der Folie ist ein Negativ, ein Abdruck, entstanden, der in der Fachsprache der Schallplattenleute als „Vater" bezeichnet wird. Alle Rillen sind zu Stegen geworden, und theoretisch "könnte" man diesen Vater bereits zum Pressen von Schallplatten verwenden. Es wird jedoch nicht getan.

.

Dann werden "Mutter" und "Sohn" hergestellt.

Denn bei einer Abnutzung oder Beschädigung eines derartigen „Originalabzugs" müßte ein neuer Vater wieder direkt von einer neugeschnittenen Folie abgenommen werden. Das Band müßte häufiger umgeschnitten werden, was man aus Risiko- und Kostengründen natürlich zu vermeiden sucht. Darum wird jetzt das galvanische Kopieren noch zweimal wiederholt: Vom Vater wird ein weiterer Abzug hergestellt, der in seiner Rillenstruktur wieder der Folie entspricht und den Namen „Mutter" trägt.

Und diese Mutter bildet die Vorlage für den „Sohn", der dann als Preßmatrize oder kurz als „Werkzeug" in die Schallplattenpresse eingesetzt wird.

Akt 4: Vorbereitungen zum Pressen

Das alles sind sehr komplizierte Vorarbeiten, die die Frage aufwerfen, wo in diesem Arbeitsablauf Kontrollen eingebaut sind. Da man die Folie möglichst unangetastet läßt und nur beim Schneiden optisch prüft, der Vater aber das Gegenstück einer Schallplatte ist und deshalb nicht abgespielt werden kann, ergibt sich die Mutter als erstes volltaugliches Prüfobjekt.

Und sie wird auch geprüft: Alle Mütter kommen zur Kontrolle in Abhörkabinen und werden dort über hochwertige Anlagen abgespielt, bei denen die Tiefen und Höhen im Verstärker noch zusätzlich angehoben sind, um etwaiges übernormales Rumpeln und Rauschen der Mutter so zu verstärken, daß es auf keinen Fall überhört wird.

Außerdem ist der Platz mit einem binokularen Mikroskop mit 150facher Vergrößerung ausgerüstet, durch das die Rillen kontrolliert werden. Gibt es nun beim Abspielen einer Mutter ein Störgeräusch, einen Knacker zum Beispiel, hält der Prüfer die Platte an, sucht die Stelle mit dem Mikroskop und versucht, die Störung zu beheben. Er hat dazu einen Stahlstichel, mit dem er feine Fremdkörper aus der Rille herausholt oder sogar Beschädigungen der Flanke glättet.

Dies ist für den Besucher einer Schallplattenfabrik vielleicht der spannendste Augenblick des Rundgangs: Musik wird mit einem Messerchen korrigiert! Und die Tatsache, daß sich Störungen auf diese Weise überhaupt beheben lassen, ist mindestens ebenso aufregend wie der Umstand, daß der Graveur dies trotz der mikroskopischen Kleinheit der Rillen mit freier Hand tut . Lassen sich die Schäden nicht beseitigen oder ist die Mutter aus irgendwelchen Gründen verrauscht, so ist sie für die Fertigung unbrauchbar und wird ausgeschieden.

Der Sohn einer einwandfreien Mutter wird dann noch weiteren Arbeitsgängen unterzogen, die ihn endgültig „druckreif" machen. Dazu gehört zum Beispiel das Stanzen des Randes und eine letzte Säuberung. Dann ist er bereit zum Einbau in die Presse, der fünfte und letzte Akt in der Entstehungsgeschichte der Platte kann beginnen.

Akt 5: Die Pressung

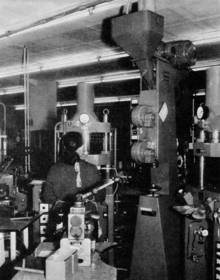

Er findet statt in einer großen Halle, in der es nun ganz im Gegensatz zu den bisherigen Stationen wirklich „nach Fabrik" aussieht: Dutzende übermannshohe, tonnenschwere Plattenpressen und Hilfsgeräte stehen dort, die durch ein Gewirr von Dampf- und Wasserleitungen sowie Kabelsträngen verbunden sind. Aber von einer durchschnittlichen Werkshalle unterscheidet sich das Zentrum einer Schallplattenfabrik durch zusätzliche Vorkehrungen, die vorhanden sein müssen, um eine hochwertige Fertigung zu ermöglichen.

So ist zum Beispiel die Halle vollklimatisiert, da Veränderungen der Außentemperatur ebenso wie unterschiedliche Werte der Luftfeuchtigkeit auf die Preßqualität Einfluß haben. Außerdem ist natürlich auch hier Staub der Feind Nr. 1. Deshalb wird die Luft der Halle achtmal in der Stunde erneuert, und zwar tritt die neue Luft an der Decke ein und wird am Fußboden abgesaugt, damit der Staub auf keinen Fall aufgewirbelt wird und die Gefahr einer Ablagerung auf den Matrizen so gering wie möglich bleibt.

.

Der Rohstoff der Platte, eine PVC-Masse, wird zu den einzelnen Pressen, ebenfalls weitgehend vor Staub geschützt, auf pneumatischem Wege gebracht.

Dort wird der schwarze, grobkörnige Stoff, das „Granulat", auf das Gramm genau in die für eine Platte erforderlichen Portionen abgewogen, elektrisch auf rund 140 Grad erhitzt und dann zusammen mit den Etiketten auf die Presse gebracht.

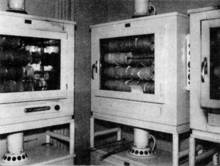

A propos Etiketten: Sie bestehen aus besonderem Papier, das außerdem bei der Bearbeitung einen bestimmten Feuchtigkeitsgehalt besitzen muß. Sie kommen deshalb zur Vorbehandlung in besondere Wärmekästen.

Der eigentliche Preßvorgang, bei dem die „Söhne" dann mit einem Druck von 60 Tonnen (!) und heißem Dampf von 180 Grad die unförmige PVC- Portion in eine schwarzglänzende Schallplatte verwandeln, ist dann das Werk weniger Sekunden. Zwischen jeder Pressung einer Maschine liegen bei einer 30cm-Platte heute nicht mehr als etwa 40 bis 43 Sekunden!

Was nun noch folgt, ist, vom Beschneiden des Randes abgesehen, im wesentlichen Kontrolle: Die erste Kontrolle nimmt die Presserin unmittelbar nach dem „Backen" vor. Sie prüft die Platte optisch und scheidet Pressungen mit sichtbaren Mängeln, etwa größeren Blasen, sofort aus. Vor dem Verpacken wird sodann in Stichproben die Exzentrizität der Platten geprüft, die Abweichung der Spur von der Kreisbahn. Sie darf nicht größer als 0,2 mm sein - ein Wert, der normalerweise zu Tonhöhenschwankungen führt, die auch von einem geübten Ohr nicht mehr wahrgenommen werden.

Sodann wird in Abhörkabinen, in denen mehrere Prüferinnen gemeinsam arbeiten (siehe Bild 10), bei Klassikaufnahmen etwa jedes dreißigste bis fünfzigste Exemplar routinemäßig in Ausschnitten kontrolliert. Wieder sind die Bereiche des Rumpelns und Rauschens angehoben, und es wird hier festgestellt, ob die Platten Fehler durch eine Beschädigung oder Abnutzung der Matrize aufweisen. Außerdem werden in unregelmäßigen Abständen Ganzkontrollen einzelner Platten durchgeführt.

Die neuen Platten werden dann mindestens eine Schicht, also 8 Stunden lang, gelagert, damit sie ausgekühlt und „entspannt" sind und sich beim Verpacken nicht mehr verziehen können. Schließlich kommen sie in ihre Außenhüllen und warten im Lager versandfertig auf ihre Abnehmer: Der Werdegang einer Schallplatte ist abgeschlossen.

Nachspiel oder: Müssen unsere Platten so sein?

Eines Tages wird die Platte dann gekauft. Wenn der Erwerber Glück hat, ist alles in Ordnung, und er hört nur Musik. Hat er keines, bekommt er gratis und frei Haus Plattenknistern, Knacker und alle möglichen Zusatzgeräusche in mehr oder weniger großen Dosierungen mitgeliefert. Wie kann es nach all den Vorsichtsmaßnahmen und Kontrollen bei der Produktion überhaupt zu solchen Erscheinungen kommen?

Wie kommt es, um nur die Hauptbeanstandungen der vergangenen Monate anzuführen, daß eine offenbar nicht unerhebliche Anzahl gekaufter Platten Kratzer haben, zumindest streckenweise knistern oder mehr oder weniger stark verbogen abgegeben werden?

Diese Fragen tauchen unvermeidlich auf, wenn ein Schallplattenkritiker eine Werkbesichtigung absolviert hat, und Willy Hinz ist zum Glück nicht der Mann, ihnen auszuweichen oder sich hinter Gemeinplätzen zu verschanzen. „Was die Kratzer und die dadurch hervorgerufenen Störgeräusche angeht", meint er, „so möchte ich behaupten, daß sie zu 99% auf Transportschäden oder unbeabsichtigte Behandlungsbeschädigungen zurückgehen."

Diese Feststellung deckt sich mit unseren eigenen Beobachtungen, die erkennen lassen, daß Direktlieferungen von der Fabrik, wie sie etwa die Kritiker bekommen, im allgemeinen frei von Oberflächenbeschädigungen sind.

Wenn sie auftauchen, so meist nur bei Platten, in deren Taschen sich irgendwelche Fremdkörper, wie Staub oder Preßrückstände, fanden. „Gegen derartige Beschädigungen ist derzeit kein Kraut gewachsen. Hiergegen wie auch gegen ein mögliches Plattenrauschen ist etwas Entscheidendes wohl erst dann zu erwarten, wenn neue Kunststoffe aufkommen. Es wird also ein Material gesucht, das widerstandsfähiger als der jetzige Stoff ist und zu-qleich antistatisch ausgerüstet ist.

Gearbeitet wird an diesem Problem schon seit langem. Aber es ist schwierig zu lösen. Denn zum Beispiel hat gerade die Beimischung von Antistatika eine Erhöhung des Grundrauschens zur Folge, die uns höchst unerwünscht ist."

„Sinnvoll", fährt Hinz fort, „wäre im Augenblick schon eine engere Tolerierung der Tonabnehmernadeln (die allerdings deren Preis erhöhen würde): Da man jetzt Pick-ups mit Spitzenverrundungsradien zwischen 13 und 17u verwendet und die Nadeln daher verschieden tief in die Rillen eintauchen, liegen sie an verschiedenen Stellen der Flanken auf, und es besteht die Gefahr, daß der Hersteller die Platte an anderer Stelle kontrolliert, als sie später zu Hause abgefahren wird."

Die Möglichkeiten, ein erhöhtes Plattenrauschen zu bekommen, sind im übrigen nahezu unbegrenzt. Die einzelnen Lieferungen des PVCs, die „Chargen", können etwas unterschiedlich ausfallen. Es kann Unterschiede in den galvanischen Bädern geben. Es können Fehler bei der Übertragung von einer einwandfreien und geprüften Mutter auf die Matrize vorkommen. Wenn Sie mit einer frisch aus dem Bad gekommenen Mutter nur einmal über den Flur gehen, kann sich schon sehr viel störender Staub auf ihr ansammeln. Und so weiter.

Gegen dies alles läßt sich natürlich etwas machen. Fataler ist es, daß auch eine vollkommen einwandfreie Platte nach einiger Lagerzeit zu rauschen beginnen kann. Wenn die Polyäthylen-Hüllen der Platteninnentaschen und der PVC-Kunststoff längere Zeit in enger Berührung sind, spielt sich ganz offenbar im molekularen Gebiet der chemischen Produkte gelegentlich etwas ab, das sich als stärkeres Rauschen bemerkbar macht.

Wir sind deshalb neuerdings dazu übergegangen, unsere Platten in einfache Papierhüllen zu stecken. Neben Knackstörungen und dem Knistern wird in letzter Zeit von Kritikern und Lesern immer öfter beanstandet, daß die Platten mehr oder weniger stark verbogen beim „Endverbraucher" ankommen und einen Höhenschlag haben, der mitunter so stark ist, daß sich vor allem bei hochwertigen Abspielgeräten schlürfende Nebengeräusche einstellen.

Dazu Hinz: „Zum Teil gehen Verlegungen sicherlich darauf zurück, daß wir aus Amerika die sogenannte Grooveguard-Platte übernommen haben, also eine Platte, die im Etikettenteil und am Außenrand dicker ist als im bespielten Ring. Das hat seine unbestreitbaren Vorteile bei Transport und Lagerung. Der Nachteil besteht darin, daß in einem Preßformkörper von unterschiedlicher Dicke Spannungen im Material entstehen, die zu beseitigen zusätzlichen Aufwand erfordert.

Die deutschen Hersteller kontrollieren die Platten sehr häufig mit einem Höhenschlagmeßgerät, und wir lassen - wie auch bei der Exzentrizität - nur sehr geringe Abweichungen zu. Trotzdem die späteren Verbiegungen. Die Frage liegt nahe, ob unsere Platten für die rauhe Alltagspraxis nicht mittlerweile einfach zu dünn geworden sind? Sie haben allerdings „draußen" einiges auszuhalten, was weit über die Fabrikbedingungen hinausgeht. Einmal die Klimaeinflüsse, dann die unterschiedlichen Temperaturbedingungen. In der Wohnung oder im Laden ist etwa tagsüber geheizt, nachts dagegen kühlt es erheblich ab.

Die Platten werden oft schräg gelagert oder liegen in zu großen Stapeln aufeinander. Taschen aus sehr starkem Karton sind mitunter verzogen und ziehen die Platte mit - und was es noch an Möglichkeiten gibt. Man sollte deshalb bei den Platten eine gewisse Dicke nicht unterschreiten.

Andererseits kostet der Stoff - das PVC - schließlich auch sein Geld. Und bei der heutigen Lage . . . die vielen Billigpreisplatten. Das Gespräch ist über den rein technischen Bereich hinausgegangen. Es berührt wirtschaftliche Fragen, von denen die technische Entwicklung der Schallplatte nicht unabhängig ist: Technischer Aufwand muß in vernünftiger Relation zum Erlös bleiben. Und es wäre utopisch, anzunehmen, daß eine Marktentwicklung, wie sie sich jetzt abzeichnet, vom Käufer überhaupt nicht bezahlt zu werden brauchte.

Trotzdem: Die Frage des Höhenschlags und einer realistischen Plattendicke wäre einer Diskussion in der Technischen Kommission des Bundesverbands wohl wert, denn hier scheint sich eine Entwicklung anzubahnen, bei der die Einbuße an Wiedergabequalität und an dauerhafter Brauchbarkeit doch wohl in keinem sinnvollen Verhältnis zu den erzielten Einsparungen steht.

Herbst 1967 von Ingo Harden