Besuch in einem Berliner Vinyl-Platten Presswerk im Juli 2017

von Gert Redlich Ende Juli 2017 - In vielen Artikeln hier im Museum lesen Sie etwas über "meine Meinung" bezüglich der maximalen (technischen) Qualität der Vinyl-Platte.

In anderen Presse-Infos hier im Museum lesen Sie, daß von den ehemals 550 Millionen Platten "pro Jahr !!!!" nur noch ganz wenige einstellige Millionen Stückzahlen übrig geblieben sind.

Die großen Presswerke (und deren veraltete und vor allem verbrauchte ineffiziente Technik) sind fast alle stillgelegt und entsorgt worden. Und eine zeitlang tendierte die Vinyl-Platten- Produktion sogar fast gegen Null.

Das hat sich vor etwa 10 Jahren, also so um 2005 in die Gegenrichtung gewandelt. Die Haptik dieser schwarzen Rillenplatte trotz all der technologischen Engpässe und der Spaß an der Bedienung eines historischen oder modernen und teuren Spielzeugs - eines Edel-Plattenspielers - ist wieder erstarkt.

Auch der geistige mentale Wandel - nach den früher unerschwinglichen (Kinder-) Träumen zu greifen -, ist wieder aufgeflammt. Vor 60 Jahren war es die (für mich - oder für uns - Grufties) viel zu teure große (kleine) Spielzeug-Dampflok der Bundesbahn - Baureihe 01 von der Märklin Modelleisenbahn - für nahezu - damals - unerreichbare 69.- bis 129.- DM. - Alleine der Märklin-Katalog blieb mir von den damaligen Träumen übrig - für gigantische 4 Mark 50.

Jetzt ist es eben (also bei mir nicht) der gerade noch erschwingliche 2000.- oder 4000.- oder gar 6.000.- Euro Edel-Platten-"Dreher". Dieser Wandel hat auch die Kreativität von "Jung"-Unternehmern beflügelt. Und bei solch einem Startup war ich - in Berlin Lankwitz. Es ist die Firma "intakt!".

.

Begrüßt hatten mich Herr Terboven und Herr Gössler

Herr Gössler bearbeitet den tontechnischen Teil (er hat ein eigenes Tonstudio) und Herr Terboven bewacht die Produktion. Aber eigentlich machen beide alles, wie ich es herausgehört habe. Dieses Startup hat den großen Vorteil, nicht in irgend- welchen hehren Träumen zu schwelgen und dann mit dem (von anderen) eingesammeltem Geld wieder andere mit der Durchführung zu beauftragen, sondern genau zu wissen, was da abgeht.

Herr Terboven hat als studierter Wirtschaftsingenieur die besten technischen und wirtschaftlichen Voraussetzungen, auch über die Kosten und die Rentabilität dieser seiner Unternehmung zu wachen. Wie er mir erzählte, hat er die ganze kleine Press-Fabrik mit geplant und weitgehend selbst zusammengeschraubt. Das spart nicht nur immense liquide Mittel, das beudeutet auch, er weiß ganz genau, wie das mit dem Pressen von Vinyl insgesamt funktioniert. Und wenn eine Komponente in dieser Kette nicht funktioniert, weiß er bereits, wo er eingreifen und nacharbeiten, ergänzen oder reparieren muß.

.

Und so durfte ich mir alles ganz genau ansehen

Bislang hatte ich ja nur den leider verstorbenen Herrn Brüggemann aus Frankfurt kennengelernt, der über 20 Jahre die Folien geschnitten hatte und mir die Erfahrung mit Presswerken geschildert hatte.

Weiterhin hatte ich bereits mehrere uralte Artikel von mehr oder weniger kompetenten Hifi- oder Audio-Redakteuren veröffentlicht und deren Texte nur in besonders krassen Fällen (mangels eigenem Wissen) korrigiert bzw. kommentiert. Ich war ja noch nie in einem richtigen Presswerk. Jetzt durfte ich hinter die Kulissen der modernsten Presstechnik von 2016 schaun.

Also zum Pressen braucht man ganz viel Hitze und dann wieder ganz viel Kälte und einen immensen Pressdruck. Aber wie macht man das, daß es überhaupt bezahlbar bleibt ?

Herr Terboven hat es mir geduldig erklärt und alle Geräte und Maschinen gezeigt und die Zusammenhänge erläutert.

.

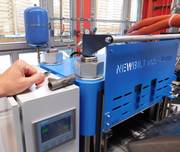

Die Dampfmaschine, also der Dampferzeuger .....

Die vorgewärmte Vinyl Roh-Masse muß vor dem oder beim Schließen der eingespannten Matrizen ganz schön heiß gemacht werden (waren das 180 Grad ?), bevor sie richtig "läuft". Dazu braucht man Heißdampf, - elektrisch aufheizen geht fast nicht - weil es ja auch ganz schnell gehen soll. Man braucht aber nicht nur ein Bißchen Dampf, man braucht viel Dampf für zwei Pressen.

Die Zeit ist übrigens der Hauptfaktor bei der Produktion von Vinylplatten. Der gesamte Pressworgang soll schon so zügig wie möglich ablaufen, also Herr Terboven schafft mit einiger Übung alle 20 Sekunden eine Platte. Das geht aber nur etwa ein Stunde gut, dann ist der Stress zu viel. Man muß nämlich ganz schön flott arbeiten. Der Zeittakt hängt von der Einstellung des Extruders für die Pressmasse ab, aber davon später.

.

Für den Dampf braucht man "sauberes" Wasser .....

Das Wasser aus der Leitung ist (nicht nur in Berlin) so stark gekalkt und dazu noch gechlort, also verunreinigt, daß ein leistungsfähiger Wasserenthärter eine unerläßliche Bedingung ist. Ist der nicht vorhanden, gehen die Magnet- und Handventile und Rohre in kürzester Zeit kaputt.

.

Und man braucht auch "Kaltwasser" ...

Die beiden Matrizen oben und unten werden mit dem Heißdampf sehr schnell erhitzt und müssen nach dem Pressen zur Entnahme der gepressten Platte nahezu ebenso schnell wieder heruntergekühlt werden.

Der Trick bei dieser relativ modernen Presse ist (ich kann das nicht abschätzen, wie sie das früher wirklich gemacht hatten), daß mit zwei elektrisch (Computer-) gesteuerten Umsteuerventilen der verbleibende Heißdampf jetzt mit dem Kaltwasser aus der Leitung zurück in den Kühlturm gedrückt wird und über einen Wärmetauscher wieder dem Vorratsbehälter zugeführt wird.

Es gibt da eine Menge Feinheiten zu beachten, die aber für das Verstehen nicht so wichtg sind und zum Teil auch zu den Firmen-Interna zählen. Also glauben Sie mir, es braucht eine Menge Erfahrung, bis wirklich 500 oder 5000 absolut "intakte" Platten aus der Presse kommen.

.

Jetzt wird die Vinyl-Masse vorbereitet

Die Vinylmasse ist das eigentliche Rohmaterial, das zum Pressen benötigt wird, außer den beiden Etiketten. Das klingt so simpel und ist dennoch nur die halbe Miete. Die andere Hälfte ist das Knowhow und die Erfahrung in den Köpfen der Bediener der ganzen Apparaturen.

Die Vinylmasse gibt es in den unterschiedlichsten Farben von schwarz bis transparent. Geliefert wird sie in großen schweren Säcken oder Gebinden, wie die Fachleute sagen und die kommen auf Euro-Paletten an und müssen irgendwo trocken gelagert werden. Das wiederum verlangt ebenerdigen Platz und bei größeren Vorräten an verschiedenen Farben wirklich viel Platz.

Der Extruder erzeugt den "Puk"

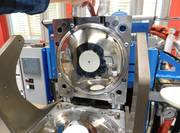

Auf dem Bild sieht man, daß der Extruder schräg zwischen den beiden Pressen steht und das wiederum bedeutet, daß er von der Geschwindigkeit her die Puks für beide Pressmaschinen schnell genug extrudieren kann (muß !).

Aus den "Perlen" im Bild oben drüber - die in den Trichter des Extruders gekippt werden - wird die innen heiße, aber außen gerade noch anfaßbare Pressmasse erzeugt und auf dem kleinen Teller vorne abgelegt.

Eine zentrale Maschinen-Steuerung steuert die Menge und das Zeitintervall und die Temperatur des Extrudierens synchron mit einer oder beiden Pressen und der ganzen Peripherie. Als Beispiel sehen Sie hier eine rosa Pressmasse - den sogenannten Puk.

.

Je nach eingestelltem Timing kommt der Stress

Der Operator oder Bediener muß in dem kurzen Zeitraum oder Press-Zyklus die beiden neuen Etiketten positionieren und den Puk zielgenau auf das untere Etikett legen.

Und man braucht den gigantischen Pressdruck

Die Vinyl-Masse liegt ja zuerst nur als Klümpchen oder Puk in der Mitte auf dem unteren Label (dem Etikett) der Platte, bis sich die Backen schließen. Dann tritt die Hydraulik-Pumpe in Aktion. Mit gewaltigen Druck werden die beiden Backen zusammen gepresst.

Die Vinyl Masse quillt rings herum aus den Backen heraus und schon wird der Abkühlvorgang eingeleitet.

Das ist immer noch nicht alles.

Wenn die frisch gepresste Platte der Presse entnommen wird, ist sie immer noch über 40 Grad warm und muss relativ schnell und vor allem "ganzflächig" auf die Alu-Abkühlplatten gelegt werden, damit sie so gleichmäßig wie möglich auskühlt. Wird da geschludert, werden bereits die neuen Platten wellig - und damit unverkäuflich. Ist die Platte dann abgekühlt, muß sie schnell und staubfrei in die Schutz-Hülle und dann in die äußere Tasche.

Ich hatte leider mal das "zweifelhafte Vergnügen", solch eine vergurkte Platte (aus 1976) eines großen deutschen Plattenkonzerns im noch eingeschweißten Original-Neuzustand zu bekommen und wunderte mich, daß eine gerade eben aus der noch original verschweißten Folie entnommene Platte knackte und rauschte wie eine uralte Gurke meiner anderen 1970er Testplatten.

.

Vor dem Einpacken sind aber noch die "Pressreste" zu entfernen

Kommt die fast fertige Platte aus der Presse, ist natürlich das herausgequollene Material noch dran und muß auf einem runden Schneidetisch mit einer Vollrdrehung präzise abgeschnitten werden. - Jetzt erst wird verpackt.

.

Die Handarbeit und das Lagerungsproblem

Die Plattenfreunde wissen, daß 33er Platten groß und schwer sind. Ich hatte mehrfach ganze Sammlungen abholen sollen, kostenfrei, dazu auch noch mit einer Aufwandsentschädigung fürs Abholen !!!. Doch dann hatte ich das Gewicht von 3000 LPs kalkuliert und schnell die "Fühler" wieder eingezogen, so sehr das Angebot auch gelockt hatte.

Die vorab angelieferten Taschen und Hüllen müssen natürlich auch trocken gelagert werden. Nichts ist schlimmer als eine neue Platte mit einer angerissenen oder geknickten Außenhülle. Die nimmt der Auftaggeber auch nicht ab und die Platten müssen wegen des Gewichts in Doppel-Kartons verpackt werden. Und das alles wiegt einiges.

.

Die Ansprüche der Kunden steigen . . .

Unter Kunden versteht ein Presswerk nicht Sie und mich, es sind die Auftraggeber, die kleinen Tonstudios oder die kleinen Labels mit Stückzahlen ab 500 Stück aufwärts.

Und dann kommen deren Wünsche oder gar Forderungen :

Können sie unsere Platten bitte einzeln einschweißen ?

Vielleicht können sie dann auch noch das Preisschild aufkleben und ein Etikett als Sonderangebot.

Doch das ist alles Handarbeit und dazu braucht es so langsam jede Menge an Personal. Jetzt ist nämlich der Betriebswirt gefagt, ob die Kunden das auch bezahlen "wollen".

Und ruck zuck kostet solch eine aktuelle moderne "nach 2000" Pressung an die 45.- Euro, also nicht mehr nur beinahe unerschwingliche DM 21.- wie damals bei mir 1967 ..........

.

Noch etwas ist wichtig :

Die vom Schneidstudio angefertigeten beiden Folien (für die beiden Seiten) werden mit galvanischen Methoden mit Hilfe mehrerer galvanischer Verfahren zu den Press-Matrizen weiter "umkopiert". Und solch eine Matrize kann im absolut grenzwertigen Höchstfalle 10.000 mal gepresst werden, sagte mir ein Polygram Mann und auch Herr Brüggemann aus Frankfurt. Dabei ist die letzte Pressung fast schon Ausschuß. Also presst man (hoffentlich überall) nur noch 3.000 bis 5.000 Stück je Matrize, bevor das Material ermüdet.

.

Wie wird in 2017 die neue Platten-Press-Qualität geprüft ?

In den großen Presswerken der Polygram wurde anfänglich jede 10 Platte abgehört, später, als der Produktionsprozess eingelaufen war, nur noch jede hundertste Platte. Die Pressen hatten damals keine numerische Steuerung und auch noch keine EDV gestütze Kontrolle.

Wie auch immer, man braucht einen speziellen ganz ruhigen stressfreien Raum mit edler Hifi-Technik und die Zeit und Muße, eine Platte als Stichprobe komplett durchzuhören. Weiterhin wäre ein gutes Mikroskop hilfeich und eine Digitalkamera oben drauf zum Dokumentieren auch noch - und natürlich neben den professionellen Boxen den Edelkopfhörer nicht zu vergessen.

.

.

die Seite ist noch nicht fertig ...........

.