Aus der Funk-Technik (West) 1948 Heft 11 (Juni)

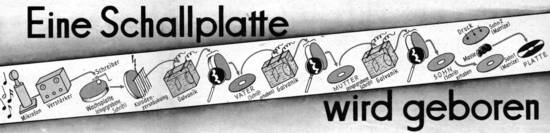

"Eine Schallplatte wird geboren"

.

Wie lang und schwierig der Weg von der Aufnahme bis zur fertigen Platte ist, zeigt ein Besuch bei der Carl Lindström A.G. in Berlin SO 36, dem Hersteller der Marken Odeon, Electrola und Imperial. (Anmerkung: wir schreiben Mai 1948 !!)

Die vom Mikrofon gelieferten Spannungen werden verstärkt und nach Regelung der Lautstärke und Dynamik der Aufnahmeapparatur zugeführt, an der ein Saphirstift die Tonschrift in eine Wachsplatte eingräbt. Nach dem Schnitt erhält diese, um sie elektrisch leitend zu machen, einen hauchdünnen Silberüberzug. Hierauf wird von der versilberten Wachsplatte auf galvanischem Wege ein Kupferabzug, ein „Vater" gemacht, der die Schallaufzeichnung negativ, also erhaben, zeigt.

Zum Pressen ist der „Vater" als Original aber zu wertvoll, so daß man sich zunächst einen Zwischenabzug, die „Mutter" anfertigt, die als "Positiv" wieder vertiefte Rillen aufweist. Von der „Mutter" stellt man dann endlich die eigentlichen Preßmatrizen, die „Söhne" her, deren Zahl sich nach der Höhe der Plattenauflage richtet.

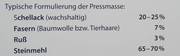

Inzwischen läuft die Zubereitung der Plattenmasse, deren Ausgangsstoff zur Zeit ausschließlich Altmaterial ist.

Anmerkung: 1948 reden wir ausschliesslich über Schellack-Material - Vinyl war vielleicht in der Entwicklung.

Zum Auspressen der Masse ist der gewaltige Druck von rund 200 atü (so hieß das damals) notwendig. Als letzte Arbeitsgänge reihen sich das Glattschleifen des Plattenrandes, das Blankwischen sowie das Verpacken an.

Der Autor des Artikel is nur nach seinem Kürzel bekannt : -nki- (Juni 1948)

Es geht weiter mit den Abbildungen 3 bis 13

Abb. (3) rechts: Die Wachsplatte erhält mittels Katodenzerstäubung (elektrische Verdampfung von Silber) einen feinen, elektrisch leitenden Silberüberzug.

.

(6) Die Mittelbohrung für die Plattentellerachs© muß genau zentrisch sitzen; die Zentrierung erfolgt mit Hilfe eines Mikroskope.

(9) Altmaterial ist der derzeitige Ausgangsstoff für die Plattenmasse; das unbrauchbare Mittelstück mit dem Etikett wird ausgestanzt.

- Das Einsammeln oder volksdeutsch "Erbitten" von alten Schellack-Platten waren die Deutschen aus dem Krieg und der kurzen kriegsvorbereitenden (Mangel-) Zeit davor schon gewohnt. Es hat bis fast 1952 gedauert, bis man darauf verzichten konnte.

wird als Massekloß in die Mitte der unteren Matrize gelegt (13)

und in dampfgeheizten Hochdruckpressen zur Schallplatte verarbeitet.

Und damit war 1948 wieder eine Schellackplatte fertig und konnte verkauft werden, natürlich mit 78 U/min.

Leisten konnten es sich die wenigsten, denn 1948 gab es noch richtige Engpässe beim täglichen Essen. Es gab aber schon wieder eine Oberschicht . . . . und Einige hatten wieder eine Perspektive . . . .