Aus der "Deutschen" Funk-Technik (Ost) aus Leipzig - 1953 Heft 08 (August)

Wie wir heute wissen, war die SBZ - bei uns im Westen immer nur die Ostzone oder Zone (um 1950 hatten sich die Ossis in "DDR" umbenannt) genannt - in sehr vielen technischen Bereichen immer um Jahre hinterher. Auch bei der neuen 33er Schallplatte, der sogenannten Langspielplatte, gab es ein politisches Kräftemessen ohne Rücksicht auf Patente. So wird in diesem Artikel den Brüdern im Osten (Tschechoslowakei) die Ehre zuteil, die neue 30cm Vinyl (Mono-) Schallplatte entwickelt oder erfunden zu haben. Das ist in dem Satz ganz geschickt verklausuliert. Es wird überhaupt kein Bezug auf die Firma "Columbia Records" in den USA als der weltweite Patentinhaber genommen. Um Patente hatten sich die Ostblockstaaten nie ernsthaft gekümmert, ähnlich wie es auch die Russen und heutzutage die Chinesen immer noch machen.

.

"DEUTSCHE" FUNK-TECHNIK (Ost) Nr. 8/1953

.

Die CSR liefert Langspielplatten

Erfahrungsaustausch mit dem VEB „Lied der Zeit"

Die Schallplattenindustrie bemüht sich schon seit Jahren, eine längere Spieldauer der Schallplatten zu verwirklichen. Nach langen und zeitraubenden Entwicklungsarbeiten gelang es, vom gleichbleibenden Rillenabstand zum gesteuerten Rillenabstand, entsprechend der Lautstärke einer Darbietung, überzugehen.

Es wird tunlichst vermieden, den Name des Entwickler zu nennen. Es war Eduard Rhein, der zur Zeit Chefredakteur der Hörz-Zu im Springer-Verlag in Hamburg war und weltweit das Patent auf sein Füllschrift Verfahren hatte.

Bei dieser Art der Langspielplatten haben die Schallrillen keinen gleichmäßigen Abstand zur Spirale, sondern nur jeweils den kleinsten zulässigen Abstand zur Nebenrille, der für eine ausreichende Stegbreite notwendig ist. Um aber keine nutzlosen Rillenabstände zu erhalten, sind für das sogenannte Füllschriftverfahren recht komplizierte Steuersysteme erforderlich.

Der Mikrorillenschnitt

Das Bestreben, die Zahl der Schallrillen zu erhöhen, damit eine längere Spieldauer erreicht wird, führte schließlich zum Mikrorillenschnitt.

Hier waren nun die "Bemühungen" der Schallplattenindustrie in der Tschechoslowakischen Volksrepublik außerordentlich erfolgreich.

.

- Anmerkung : Hier merkt man die Indoktrination der SBZ- / Ostzonen- Administration ganz deutlich. Die neue amerikanische Microrille (microgroove) wird hier ganz direkt den Brüdern und Schwestern, den Tschechoslowaken zugeschoben, obwol diese Entwicklung ganz eindeutig von 1945 bis 1948 von "Columbia Records" aus den USA stammt.

.

Sie hat die notwendigen Voraussetzungen geschaffen, Schallplatten herzustellen, die je Gewichts- und Raumeinheit weit mehr Musik wiederzugeben gestatten, als es bisher möglich war.

Verbunden mit einer verbesserten Tonwiedergabe, größerer mechanischer Haltbarkeit, geringerer Abnutzung gestattet die Langspielplatte aus unzerbrechlichem Kunststoff mit ihrem Mikrorillenschnitt, von dem Mangelwerkstoff Schellack unabhängig zu werden.

Gegenüber der Schellackplatte mit ihrem körnigen Füllstoff ist mit der strukturlosen Kunststoffplatte auch eine weit bessere Geräuschfreiheit möglich, da das feine Gefüge des plastischen Werkstoffes die als Nadelrauschen bekannten Störungen erheblich vermindert.

.

Von großer wirtschaftlicher Bedeutung

Der plastische Kunststoff erlaubt überhaupt erst eine derartige Feinheit der Mikrorillen. Es ist leicht einzusehen, daß auch beim Mikrorillenschnitt mit etwa neun Schallrillen je Millimeter gegenüber der Normalplatte mit vier Rillen je Millimeter weit höhere Anforderungen an die Aufnahmetechnik gestellt werden müssen. Zweifellos ist aber eine um das 5 fache erhöhte Spieldauer, die durch eine Verengung der Schallrillen und durch eine geringere Umdrehungszahl erreicht wird, von großer wirtschaftlicher Bedeutung.

Während die Abspielzeit für normale Platten mit einem Durchmesser von 25 Zentimetern je Seite etwa 3 bis 4 Minuten beträgt, gestattet die Langspielplatte mit Mikrorillen bei gleichem Durchmesser eine Abspielzeit von etwa 20 Minuten.

Sehr aufschlußreich ist, die Schallplattenmusik nach Gewicht zu berechnen. Da eine normale 25cm Schallplatte etwa 200g wiegt und eine Spieldauer von etwa 8 Minuten zuläßt, erfordert eine Spielminute 25g Werkstoff.

Das Normalgewicht einer 25cm-Langspielplatte aus Kunststoff, die eine Abspielzeit von etwa 40 Minuten gestattet, beträgt dagegen nur etwa 80g, so daß für eine Spielminute nur 2g Werkstoff notwendig sind.

Auch künstlerisch erhebliche Vorteile

Abgesehen von dem Gewichtsvergleich, der naturgemäß auch erkennen läßt, daß die Lagerhaltungs- und Vertriebskosten bei Langspielplatten wesentlich geringer sind, ergeben sich auch künstlerisch erhebliche Vorteile. Bei der IX. Sinfonie sind zum Beispiel nicht mehr 18 Plattenseiten einer 30cm-Normalplatte erforderlich, sondern nur noch 5 Plattenseiten der Langspielplatten.

Die feinen Mikrorillen der Langspielplatten sind gegen Kratzer und Druck sehr empfindlich, sie erfordern nicht nur bei der Herstellung, sondern auch beim Abspielen äußerste Sauberkeit.

Obwohl der Werkstoff unzerbrechlich ist, müssen die Platten dennoch sorgsam in besonders stabilen Pappumschlägen aufbewahrt werden. Wichtig ist, die in den Schutztaschen befindlichen Kunststoffschallplatten auf keinen Fall stehend in einen Schallplattenständer einzuordnen, sondern zu beachten, daß ihr Gewicht von der Gesamtfläche einer Schallplattenseite getragen wird.

- Anmerkung : Solch ein Unsinn wurde damals verbreitet. Gerade die LPs sollen nicht gelegt aufbewahrt werden, sondern senkrecht stehen.

Vor dem Abspielvorgang ist die Kunststoffschallplatte nicht mit einem trockenen, sondern mit einem angefeuchteten Plattenwischer zu säubern, um nicht nur die Neigung des Kunststoffes zu elektrischen Aufladungen durch Reibung abzuschwächen, sondern auch den störenden Staub in den Rillen besser entfernen zu können, dessen Ansammlung durch die erwähnte Eigenschaft des plastischen Werkstoffes gefördert wird.

.

Noch in diesem Jahr gehts los (1953)

Der VEB „Lied der Zeit" wird die Herstellung von Langspielplatten voraussichtlich noch in diesem Jahr aufnehmen, dank der Mithilfe und durch die vorbehaltlose Übermittlung sämtlicher Erfahrungen jener Techniker der Tschechoslowakischen Volksrepublik, die es erreichten, daß die Güte der gefertigten Schallplatten auf dem Weltmarkt führend ist.

Bis die Fertigung vom VEB ,,Lied der Zeit" den Bedarf in der Deutschen Demokratischen Republik ausreichend deckt, werden Importe aus der CSR dazu beitragen, die Nachfrage zu befriedigen.

Allerdings ist für das Abspielen der neuen Langspielplatten ein Schallplattengerät erforderlich, dessen Plattenteller 33 1/3 Umdrehungen in der Minute ausführt. Die üblichen Plattenspieler mit einer Drehzahl des Tellers von 78 Umdrehungen in der Minute sind hierfür nicht verwendbar.

Neue 3-Geschwindigkeiten-Chassis und neue Tonabnehmer

Durch den Mikrorillenschnitt sind spezielle Tonabnehmer erforderlich. Auch in dieser Hinsicht hilft uns die CSR, indem unserer Handelsorganisation die Möglichkeit gegeben wird, demnächst ein 3-Geschwindigkeiten-Chassis H13—50, das neueste Modell der Grammophonwerke, Nationalunternehmen, Prag, zum Verkauf anzubieten.

Es ist ein Universalplattenspieler für Standard- und Langspielplatten, in dem sich die besten Konstruktionseigenschaften der modernsten elektrischen Plattenspieler vereinigen.

Mit dem Schallplattenspieler lassen sich normale Schallplatten für 78 Umdrehungen je Minute und Langspielplatten mit 33 1/3 und 45 Umdrehungen je Minute abspielen. Der Tonarm ist mit zwei auswechselbaren Tonabnehmerköpfen ausgestattet, und zwar mit einem Kopf für normale Platten und einem zweiten für Langspielplatten.

Saphirnadeln für 3000 Plattenseiten

Der Tonabnehmerkopf für Schallplatten mit Mikrorillenschnitt ist mit einem eingepreßten roten Punkt bezeichnet. Die Tonabnehmerköpfe werden in den Tonarm durch einen einfachen, zuverlässigen zweipoligen Stecker eingeführt. Bei normalen Schallplatten beträgt das Auflagegewicht 15g und bei Langspielplatten etwa 10g. Das Tonabnehmergelenk ist mit einem Kugellager versehen. Für die elektromagnetischen Tonabnehmer sind dauerhafte Saphirnadeln, die 3000 Plattenseiten abzuspielen gestatten, vorgesehen.

Unverständlich ist nur, warum es der RFT nicht möglich war, rechtzeitig einen geeigneten Plattenspieler für drei Geschwindigkeiten zu konstruieren. Die verantwortlichen Mitarbeiter der RFT sollten sich an der Initiative des VEB „Lied der Zeit" ein Beispiel nehmen und dem Erfahrungs- austausch jene Bedeutung beimessen, die er für unseren Volkswirtschaftsplan hat. - ki

.

Schallplatten vom VEB „Lied der Zeit"

Die Herstellung der Schallplatte, angefangen von der Aufnahme einer Darbietung im Studio bis zum fertigen Prüfling, gliedert sich in eine beachtliche Zahl von Arbeitsgängen.

Besuchen wir den volkseigenen Betrieb „Lied der Zeit" in Berlin, um einen Einblick zu gewinnen, wie die Herstellung einer üblichen Schallplatte vorgenommen wird.

Die Aufnahme

Unmittelbar neben dem Studio, dessen akustische Eigenschaften der Art einer Darbietung angepaßt werden müssen, befindet sich der Regieraum. Von hier aus beobachtet der Tonmeister das Orchester und korrigiert am Regiepult die Aufnahme. Vom Dirigenten, von den Musikern und Technikern wird die Tonbandaufzeichnung abgehört und hinsichtlich ihrer Brauchbarkeit für den Überschnitt auf Wachs überprüft. Die Aufnahme des gleichen Musikstückes wird so oft wiederholt, bis alle Mitwirkenden von einer ausreichenden Güte der Aufzeichnung überzeugt sind.

Der Wachsplattenschnitt

Anschließend erfolgt der Wachsplattenschnitt, wobei sich eine gleichmäßige und gleichbleibende Schnittfestigkeit durch Vorwärmen des Wachses erreichen läßt. Der beste Schnitt wird in einem verschlossenen, mit Filzen ausgelegten Karton zur weiteren Bearbeitung nach Babelsberg zum Werk I in die Galvanoplastik überführt. Hier erhält die gegen Staub und mechanische Beschädigungen gut geschützte Wachsplatte eine hauchdünne Silberschicht, damit ihre Oberfläche elektrisch leitend wird. Um einen homogenen Silberbelag zu erhalten, bedient man sich entweder der Handversilberung oder der Katodenzerstäubung.

Der Galvanisierungsprozeß

Nach einem 24 stündigen Galvanisierungsprozeß wächst auf dem feinen Silberbelag eine starre Kupferschicht an. Von dieser in der Fachsprache als „Vater" bezeichneten Metallplatte wird im galvanischen Bad ein positiver Zwischenabzug, die sogenannte „Mutter", erzeugt.

Nach dem Abheben vom Original erhält sie eine Trennschicht und gestattet auf galvanoplastischem Wege die Nachbildung der eigentlichen Preßmatrize. Die auch als „Sohn" bezeichnete Preßmatrize wird, nachdem sie, um für den Preßvorgang widerstandsfähig zu sein, eine Chromschicht erhalten hat, zentriert und mit einem Führungsloch versehen.

Die Kontrolle

Alle Matrizen müssen auf Konturen untersucht und jedes Schmutzteilchen entfernt werden. Die Mutter läßt sich mit einem Fiberstift wie eine Schallplatte abspielen, so daß auch eine akustische Kontrolle möglich ist. Um jeden geringfügigen musikalischen wie auch technischen Fehler sofort erkennen zu können, sind große Erfahrungen notwendig.

Die ersten Muster

Vom ersten Satz Preßmatrizen entstehen Musterschallplatten, die man gleichfalls akustisch überprüft.

Weiter geht es im Erzgebirge

Im Werk II in Ehrenfriedersdorf im Erzgebirge und in Kürze auch in Babelsberg wird nach dem Einrichten der Pressen die Serienfertigung der Schallplatten aufgenommen.

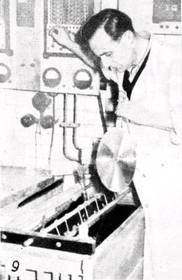

Die neuen Schnellautomaten (wir haben 1953) erlauben, in einer Stunde etwa 80 bis 100 Platten herzustellen.

.

- Anmerkung : Das sind sehr populistische völlig unrealistische Zahlen, die selbst heute in 2018 mit modernsten computergesteuerten Automaten auch nicht annähernd erreicht werden. Es kann natürlich sein, daß man die ganze Fabrik mit allen verfügbaren Pressen "gezählt" hatte, denn alleine eine Platte zu pressen dauerte damals etwa 1 Minute.

.

Durch Betätigen des Fußhebels schließt sich die Form und fährt automatisch in die Presse.

.

Heizen und Abkühlen

Während des Preßvorganges durchströmt Wasserdampf die Bohrungen der Preßform, um die vorgewärmte Masse aus Schellack, Filzstoff, gemahlenem Plattenbruch und beigegebenem Gasruß unter hohem Druck in der Preßform leicht verteilen zu können.

Steht die Preßform unter Druck, wird der Dampf durch Kühlwasser verdrängt und die Preßform sowie die Schallplatte abgekühlt. Die Form führt nach beendigtem Preßvorgang wieder automatisch aus und öffnet sich, so daß der Presser den Kranzbruch und die gepreßte Platte herausheben kann. Nach dem Abschleifen werden sie auf mechanische Fehler geprüft, um dann, mit Umschlägen versehen, versandfähig dem Auslieferungslager übergeben zu werden. -ki-

.

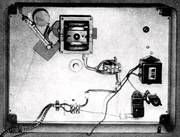

- Bild 6: Die Silberschicht der Wachsplatte erlaubt im galvanischen Bad das Anwachsen einer Kupferscheibe.

.

- Bild 7: Nach einem weiteren, 24 Stunden andauernden galvanischen Vorgang entsteht vom Original, also vom „Vater", ein positiver Zwischenabzug. Anschließend wird die „Mutter" vom Original getrennt.