Hier ein paar weitere Informationen über die Produktion der ersten CDs und deren Probleme - von einem Insider . . . .

In anderen CD bezogenen Seiten hier im Museum hatte ich bereits erläutert, daß es 1981-1983 überhaupt nicht trivial war, das Rohmaterial in richtig gewaltigen Mengen (ein ganzer Güterzug voller Tonnen) in einer absolut einwandfreien Qualität geliefert zu bekommen.

Diese Informationen hatte ich von dem Mann bei Beyer Leverkusen, der diese Aufgabe gestellt bekommen hatte. Hier schreibt ein Insider über die Technik der Produktion einer CD an sich.

.

CD-Produktion

Die "reine" Technik

Ein neues Verfahren für ein neues Produkt.

Von Wolfgang Immelmann - Wolfgang Immelmann - geboren am 31. März 1932 Studium der Nachrichten- technik an der Technischen Hochschule Hannover 1953-1958. - Seit 1958 Mitarbeiter der Polygram - damals noch Deutsche Grammophon Gesellschaft; seit 1965 Leiter der physikalischen Entwicklungs-Abteilung.

In dieser Funktion zwischen 1971 und 1979 zuständig für die Produkt-Entwicklung der VLP (Laservision)- Platte; seit 1979, in Teamarbeit mit anderen, zuständig für Compact Disc.

Über das Compact-Disc-System selbst, d. h. die Digitaltechnik, die optische Auslesung, die erreichbare Qualität der Wiedergabe, ist schon viel geschrieben worden. Über die Herstell-Technik der neuen Scheibe dagegen weniger, in erster Linie deshalb, weil alle Vorarbeiten bisher im „stillen Kämmerlein", sprich im Labor, und unter Ausschluß der Öffentlichkeit stattfanden, und es Fabriken, die diese Digitalplatten herstellen, erst seit ganz kurzer Zeit gibt. In diesem Exklusiv-Beitrag wird nun ein Überblick über die Techniken zur Herstellung der CD gegeben.

.

Die Quelle ist (immer noch) das Bandgerät

Am Anfang steht, wie schon immer, die Band-Aufnahme - meistens in Form einer Kopie des Band-Originals. Beim "digital tape" (PCM) dann bereits mit dem Vorteil, daß der Rauschabstand nicht schon in diesem Stadium durch eine oder manchmal mehrere Zwischenkopien verringert ist. Natürlich können für die Überspielung auch gute Analog-Bänder verwendet werden, die, sofern sie mit Dolby-A hergestellt werden, in puncto Rausch-Abstand ja auch sehr gute Werte aufweisen. Das wird in der Praxis auch gemacht, da es ja viele musikalisch wertvolle Aufnahmen gibt, die nur in analoger Form vorliegen und die nicht wiederholt werden können. In diesem Fall findet die Analog-Digital- Umsetzung erst zwischen Analog-Bandmaschine und der digitalen Überspiel-Einrichtung statt.

Mastering - vom digital tape zum Glasmaster

Aber auch beim "digital tape" gibt es noch eine Komplikation: die Abtast-Frequenzen (sampling frequency) im professionellen Bereich und im Heim-Studio sind in der Regel unterschiedlich! Für die kommerzielle Anwendung - und damit auch für Compact Disc - ist inzwischen eine sampling frequency von 44,1 kHz weltweiter Standard. Mit der gleichen Frequenz liegt zwar heute ein großer Teil der professionellen Band-Aufnahmen vor, aber Standard auf der Profi-Seite wird in Zukunft eine Abtast-Rate von 48 kHz (die Diskussion um diese Festlegung füllt Bände!). Zwischen Digital-Bandmaschine und Mastering muß also in diesem Fall eine PCM-Transcodierung stattfinden, die natürlich innerhalb der digitalen Ebene bleiben und nicht den Umweg über die Wandlungen digital-analog-digital nehmen sollte.

Beim Digital-Mastering wird übrigens auch der Zusatz-Code erzeugt und mit eingeschrieben, der später auf der Platte die wichtigen Zusatz-Informationen über Titel, Spielzeit, Take-Aufteilung etc. markiert.

Die Überspielung

Die eigentliche Überspielung geschieht auf dem „Laser Beam Recorder". Hier wird ein Laserstrahl von den digitalen Informationen (Daten, Impulse) 0 und 1 durch einen geeigneten Modulator in seiner Helligkeit gesteuert. Der eigentliche Aufzeichnungsträger ist eine Glasplatte, die mit einer sehr dünnen Photo-Resist-Schicht bedeckt ist. Der modulierte Laserstrahl wird auf die Resist-Schicht der rotierenden Glasplatte fokussiert.

Bei dieser Belichtung wird der Photo-Lack chemisch umgewandelt und dadurch löslich für die nachfolgende Entwicklungsprozedur, nach der dann also nur die unbelichteten Stellen stehen bleiben. Der fertige Master enthält nach diesem Schritt die digitale Information in Form von winzigen Vertiefungen (englisch: pits), die spiralförmig angeordnet sind. Ihre Abmessungen betragen etwa 3 x 0,6 x 0,15um (L x B x T). Diese Oberflächen-Struktur muß nun vervielfältigt werden.

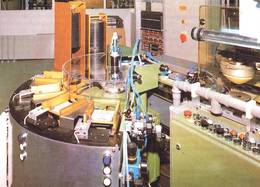

Galvanik - elektro-chemische Vervielfältigung

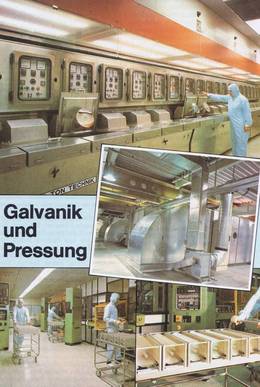

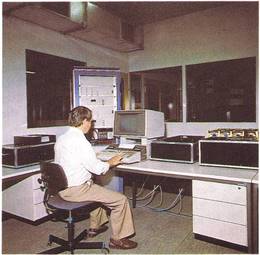

- In der Galvanik wird eine genaue Negativ-Kopie des Masters hergestellt, die später als Preß-Matrize dient. Dazu muß die Oberfläche des Masters durch Versilberung leitend gemacht werden. Die Silberschicht wird anschließend galvanoplastisch verstärkt. Dies alles geschieht in der CD-Galvanik unter Reinluft-Bedingungen. Deswegen auch die Schutzkleidung. Zur Erzielung solcher Reinluftbedingungen ist eine umfangreiche, äußerst aufwendige Luft-Filter- und Trocknungsanlage erforderlich (Bild Mitte). Auch das Spritzpressen der Compact Disc findet unter Reinraumbedingungen statt. Hier ist der Unterschied zu den stampfenden und dampfenden Pressen der konventiellen Schallplatten besonders eindrucksvoll (links unten). Die noch durchsichtigen CDs werden in Magazinen aufgereiht zum Sputtern gebracht (rechts unten).

In der Galvanik wird eine genaue Negativ-Kopie des Masters hergestellt, die später als Preß-Matrize dient. Zunächst muß dazu die Oberfläche der Resistschicht elektrisch leitend gemacht werden.

Hier existieren prinzipiell zwei Verfahren: das Aufdampfen einer Silberschicht im Vakuum und das chemische Abscheiden eines Silber-Niederschlages aus einer wäßrigen Lösung. Beide Verfahren werden angewandt, sie führen zu qualitativ gleichen Ergebnissen, und es ist mehr eine Frage der äußeren Umstände, z.B., ob der Master sofort weiterverarbeitet wird oder ob zwischendurch noch Prüfungen vorgenommen werden sollen, welches der Verfahren gewählt wird.

Die so entstandene hauchdünne Silberschicht wird galvano-plastisch verstärkt; in einem Nickel-Elektrolyt-Bad wird unter Stromdurchgang reines Nikkei auf der als Kathode geschalteten Silber-Oberfläche des Masters abgeschieden, wobei die Menge des Nickels und damit die Dicke der Schicht nach dem Coulomb'schen Gesetz dem Produkt aus Stromstärke und Einwirkzeit entspricht. Von besonderer Wichtigkeit ist hierbei eine gleichmäßig dicke Nickelschicht.

Theoretisch ist die CD jetzt fertig

Rein theoretisch könnte man mit dieser ersten galvano-plastischen Negativ-Kopie bereits Platten pressen. Die Gefahr ist jedoch viel zu groß, daß sie als Preß-Matrize beschädigt wird und die gewünschte Auflage nicht erreicht werden kann. In diesem Fall müßte die ganze recht teure Überspielung wiederholt werden, weil man von jedem Master nur eine direkte Kopie herstellen kann. Man hilft sich dadurch, daß von dem ersten Negativ, dem sogenannten Vater, zunächst eine oder mehrere Zwischenkopien, sogenannte Mütter, hergestellt werden.

Diese Mütter besitzen die gleichen Oberflächen-Strukturen wie der Master, sind also eine Positiv-Kopie und man kann sie deshalb nicht direkt zum Plattenpressen verwenden. Es wird also in einem dritten Galvanik-Schritt von der Mutter eine Matrize - jetzt wieder ein Negativ - hergestellt, die dann endgültig zum Pressen dient. Der Vorteil dieser Prozedur: Die Vervielfältigungs-Rate ist bereits recht hoch; man kann z.B. von einem Vater einige ... zig Mütter herstellen, von einer Mutter einige ... zig Preß-Matrizen, und zwar - und das ist besonders wichtig hierbei - ohne meßbare Veränderung der Informations-Strukturen und damit also auch ohne Veränderung der akustischen Qualität.

Das Rohmaterial

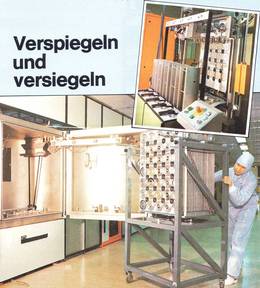

- Das Bild zeigt die Übergabevorrichtung, in der die Compact Discs aus den Magazinen auf Sputterbleche befestigt werden. Bild Mitte: Die verspiegelten CDs werden der Vakuum-Kammer entnommen. Eine Charge besteht aus 20 Sputterblechen mit je 35 CDs, d. h. in einem mehrstündigen Sputtervorgang werden in jeder Kammer 700 CDs verspiegelt. Das Zeitraubende ist das Leerpumpen der Kammern.

- Das Bild links zeigt die Rückseite der Sputter-An-lage. Rechts: Die verspiegelten CDs werden automatisch in eine Lackier-Anlage geschickt. Aus einem Geber wird eine bestimmte Menge dickflüssigen Lacks auf die Platte gebracht. Durch Rotation verteilt sich der Lack gleichmäßig über die ganze Oberfläche.

Obwohl im Abspielgerät mehrere Servo-Systeme für einen automatischen Ausgleich von bestimmten Fehlern der Platte sorgen, sind die verbleibenden Anforderungen an die mechanische Präzision der Compact Disc immer noch recht hoch. Sie muß beispielsweise so plan sein, daß die Abweichung zwischen Platte und einer mathematisch exakten Referenzfläche höchstens 0,6 Winkelgrade beträgt; das entspricht einer Unebenheit (Höhenschlag der CD) von höchstens 0,5mm am Außenrand.

Erschwerend kommt hinzu, daß diese Forderung nicht nur für frisch gepreßte Platten und für gemäßigtes mitteleuropäisches Klima gilt, sondern daß das System auch noch sicher funktionieren muß mit Platten, die monate- oder jahrelang gelagert wurden, und das auch in tropischem Klima mit hohen Temperaturen und - was noch viel kritischer ist - mit hohen relativen Luftfeuchten.

Das Vinyl-Gemisch, das üblicherweise für die schwarze Scheibe verwendet wird, ist weit davon entfernt, diese Bedingungen zu erfüllen. Bei herkömmlichen LPs ist das auch nicht weiter tragisch, weil ein auch nur halbwegs guter Tonarm einen relativ großen Höhenschlag der Platte praktisch störungsfrei meistern kann.

Auch einige andere Materialien (z.B. Metacrylat u. ä.) können nicht eingesetzt werden, weil sie entweder optisch nicht gut genug oder hygrophil sind, d. h. sie saugen die Luftfeuchtigkeit in sich auf und verändern damit dann meistens auch ihre Form. Nur ein hochwertiges Material wie Polycarbonat erfüllt die besonderen Anforderungen, die hier gestellt werden. Es ist deshalb der einzige Rohstoff, der heute für die Herstellung der Digital-Platte benutzt wird.

Wie geht es weiter . . . Pressen oder Spritzen

Traditionell gibt es zwei Verfahren für die Herstellung von Schallplatten: das Pressen und das Spritzen. Speziell für die Herstellung von optisch auslesbaren Platten ist eine Reihe von neuen Verfahren entwickelt worden. Bei der industriellen CD-Herstellung werden eine modifizierte Spritzguß-Technik und das sogenannte Spritzpressen angewandt, das wesentliche Elemente von Spritzen und reinem Pressen in sich vereinigt. Beide Techniken haben ihre jeweiligen Vorteile, führen aber - und das ist das Wichtige - letztlich zu einem Produkt mit den gleichen physikalischen Eigenschaften. Eine dieser wichtigen Größen ist beispielsweise die optische Doppelbrechung; dazu ein kleiner Exkurs in den physikalischen Bereich der Optik.

Kleiner Exkurs in den physikalischen Bereich der Optik

Normal ist, daß ein durchsichtiger amorpher Körper die Richtung eines Lichtstrahls ändert, d.h. das Licht bricht; dies wird definiert durch den sogenannten Brechungs-Index und ist unabhängig von der Schwingungsrichtung des Lichtes. Bei einem doppelt brechenden Körper, z.B. einigen Kristallen, gibt es zwei verschiedene Brechungs-Indices in zwei aufeinander senkrecht stehenden Schwingungsrichtungen; das ist eine Folge davon, daß die Lichtgeschwindigkeit in diesen beiden Schwingungsrichtungen unterschiedlich ist.

Ein polarisierter Lichtstrahl, der also nur Licht einer bestimmten Schwingungsrichtung enthält, würde somit ungleichmäßig abgelenkt, wenn er Gebiete mit nach Richtung und Stärke unterschiedlicher Doppelbrechung passiert.

In den meisten CD-Plattenspielern wird polarisiertes Licht für die Auslesung verwendet, und die Doppelbrechung der Platte darf deshalb bestimmte sehr enge Grenzen nicht überschreiten.

In technischen Produkten entsteht Doppelbrechung u.a. durch mechanische Spannungen. So wird dieser Effekt z. B. verwendet, um an Plexiglas-Modellen von Konstruktions-Bauteilen mechanische Spannungen im polarisierten Licht sichtbar zu machen. Für die optisch ausgelesene Platte ist dieser Effekt außerordentlich unerwünscht, und nur durch ausgeklügelte Prozeßführung beim Spritzen oder Spritzpressen gelingt es, eingefrorene Spannungen und damit Doppelbrechung unter den zulässigen Grenzen zu halten.

Noch viele weitere Randbedingungen - Sauberkeit

- Während des gesamten Herstell-Prozesses werden die Compact Discs durch die Entnahme von Stichproben auf Fehler überprüft. Trotzdem können Exemplarfehler vorkommen, die man nur durch eine hunderprozentige Endprüfung heraussieben kann. Unser Bild zeigt die Prüfung auf Doppelbrechung, nur eine von vielen Prüfmaßnahmen während der gesamten Fertigung.

Es gibt noch eine ganze Reihe von derartigen Eigenschaften, die in einem großtechnischen Prozeß mit engen Toleranzen zumindest maschinellen Aufwand und erhebliche Sorgfalt erfordern.

Fast trivial klingt zunächst die Forderung, daß die Digitalplatte in ihren Zwischenstufen völlig frei von Schmutzteilchen sein muß. Die fertige, von beiden Seiten geschützte Compact Disc ist bekanntermaßen weitgehend unempfindlich gegen Staub und Schmutzpartikel auf der Oberfläche, die der Laserstrahl, der auf eine Fläche im Inneren der Platte fokussiert ist, entweder gar nicht wahrnimmt oder die notfalls auch abgewischt werden können.

Während des Herstell-Prozesses ist die dann noch ungeschützte Informationsschicht der Platte aber hochgradig verletzlich und staubempfindlich. Die Platten-Fertigung bis hin zur Schutzlackierung findet deshalb unter Reinraum-Bedingungen statt, wie sie bisher zwar bei der Herstellung von LSI-Schaltkreisen, bei der NASA oder in der pharmazeutischen Industrie üblich waren, aber noch nie für einen Gebrauchsartikel wie die Schallplatte eingesetzt wurden.

Um diese Reinheitsbedingungen zu gewährleisten, wird stets gefilterte Luft in den Fertigungsraum geblasen, der damit ständig unter geringem Überdruck steht. Das gesamte Personal trägt dort spezielle Schutzkleidung, und zudem wird durch weitgehende Automatisierung dafür gesorgt, daß der manuelle Umgang mit den Platten in dieser kritischen Phase auf ein Minimum reduziert wird.

Präzision ist gefordert

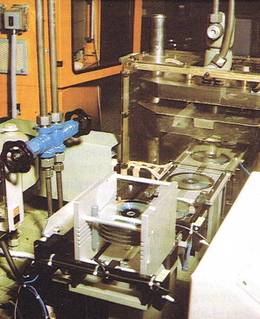

Noch einmal zurück zum Spritzen oder Spritzpressen der Platte: Beide Verfahren werden auf im wesentlichen handelsüblichen Spritzmaschinen durchgeführt. Bei beiden wird das plastifizierte Rohmaterial unter hohem Druck in eine Form eingespritzt, die auf einer Seite die Preß-Matrize mit der digitalen Information enthält. Nach Abkühlen des heißen Materials kann die glasklar transparente Platte entnommen werden, mit der exakten Abformung des Informationsmusters auf einer der Oberflächen. Die andere Oberfläche muß - das gehört ebenfalls zum Prinzip der optischen Auslesung - völlig glatt bleiben.

Nachbearbeitung

Anders als bei der schwarzen Scheibe, die nach Beendigung des Preßvorgangs fix und fertig ist, sind bei der Digitalplatte noch weitere Prozeß-Schritte notwendig. Zwar könnte die transparente Platte im Prinzip auch bereits abgespielt werden. Das müßte jedoch im Durchlicht geschehen, d.h. Licht-Sender und -Empfänger müßten auf verschiedenen Seiten der Platte angeordnet sein. Dieses Auslese-Prinzip hätte zwangsläufig zu voluminöseren und hinsichtlich der Bedienung komplizierteren Abspielgeräten geführt. Bei der Auslesung in Reflexion sind Laser-Diode und Photo-Diode auf der gleichen Seite der Platte angeordnet; hierfür muß aber die Informationsfläche der Platte verspiegelt werden. Auch für die Verspiegelung stehen mehrere gut funktionierende Verfahren zur Verfügung: das Bedampfen im Vakuum, die Kathoden-Zerstäubung und die chemische Metallisierung.

.

Die Versilberung

Am einfachsten ist die Methode, bei der im Vakuum ein Metall verdampft wird, das sich dann auf allem niederschlägt, was kühler ist, also auch auf den Kunststoff-Platten in der Vakuum-Kammer.

Sehr viel eleganter arbeitet das Kathoden-Zerstäubungs-Verfahren (Sputtern). Hierbei schlagen ionisierte Edelgas-Atome unter Einfluß eines hochfrequenten Magnetfeldes Metall-Ionen aus einer Anode heraus, die sich dann auf der vor der Kathode befindlichen CD-Platte absetzen. Die Auftreff-Energie der Metall-Atome auf die Platte ist beim Sputtern erheblich größer als beim Bedampfen, was letztlich zu einer besseren Haftfestigkeit der Spiegelschicht auf der Kunststoffplatte führt.

Das dritte Verfahren - die chemische Metallisierung - ist für die Compact Disc noch nicht in Gebrauch. Es gibt hierbei nämlich ein bisher noch nicht gelöstes Problem: Die verwendeten Flüssigkeiten haben die unangenehme Eigenschaft, überall hinzukriechen, auch dorthin, wo man sie gar nicht haben will, z.B. auf die Rückseiten der Platten.

Lackieren = vor Beschädigung schützen

Gleichgültig, wie die Spiegelschicht nun hergestellt wird, sie ist in jedem Fall hauchdünn, nur einige 100 müh dick, und sie muß vor Beschädigung geschützt werden. Dazu dient ein Schutzlack, der auf die Spiegelschicht aufgebracht wird und nach Aushärten eine 5 bis 10 um starke Schutzschicht ergibt. Damit wird die empfindliche Informationsschicht der Platte sehr gut geschützt, sofern man sie nicht durch mutwilliges oder fahrlässiges Zerkratzen der Oberfläche zerstört.

Ein Loch muß in die Mitte

Der letzte Schritt der eigentlichen Platten-Herstellung ist das Stanzen eines genau zentrischen Mittellochs mit dem exakten Durchmesser von 15 mm.

Es wäre zwar auch möglich, das Mittelloch gleich beim Spritzen zu berücksichtigen, die Ansprüche an die Präzision einer solchen Spritzform sind aber noch um vieles höher als das, was ohnehin schon an Genauigkeit verlangt wird. Das genauere Verfahren ist das nachträgliche zentrische Stanzen eines Mittellochs in die fertige Platte. In einem eigens hierfür entwickelten Automaten wird die Compact Disc mit Hilfe von 4 Laserstrahlen optisch zentriert und anschließend gestanzt. Auf diese Weise erhält die Platte ein Mittelloch, das den sehr engen Toleranzen bezüglich Durchmesser und Konzentrizität zu den Informations-Spuren von nur einigen hundertste! Millimetern genügt.

Der letzte Schritt: Etikettieren und Verpacken

Die fertige Platte wird jetzt noch mit einem Etikett versehen. Allerdings nicht im üblichen Wortsinn: Hier wird kein Papier aufgeklebt, sondern die Label-Information wird aufgedruckt. Praktisch alle Papiersorten sind nämlich hygroskopisch, d.h. sie verändern ihre Struktur je nach Luftfeuchtigkeit, und ein mit der Platte fest verbundenes Papier-Etikett würde die Platte mehr oder weniger krummziehen. Das gedruckte Etikett bietet außerdem noch zusätzlichen Schutz gegen klimatische und mechanische Einflüsse.

Da die Compact Disc grundsätzlich „einseitig" ist, d.h. die gesamte Spieldauer von ca. 1 Stunde auf einer Plattenseite untergebracht werden kann, steht die zweite Seite komplett für die Label-Information zur Verfügung. Es ist also auch bei dieser kleinen Platte von nur 12cm Durchmesser möglich, ohne eine Lupe alle wichtigen Informationen über Titel, Interpreten, Satzbezeichnungen etc. in Klarschrift dem Label zu entnehmen. Das ist ja nicht ganz unwichtig, denn es ist eine bekannte Tatsache, daß „das Auge mithört", d.h. daß das Aussehen der Platte nicht unerheblich zur Kaufentscheidung beiträgt. Angesichts des CD-Formats haben die Designer der oft recht phantasievoll gestalteten Plattenhüllen, die immer noch an die Größe einer LP-Tasche gewöhnt sind, ohnehin einige Schwierigkeiten, ihre Kunst aufs Papier zu bringen.

Auch aus optischen, in erster Linie aber aus Qualitätsgründen (Qualitätsverpackung für ein Qualitätsprodukt), ist als „Plattenhülle" für die Compact Disc eine transparente Plastik-Box, ähnlich der Verpackung der Compact Cassette, entstanden. Sie ist so geschickt konstruiert, daß außer der Platte auch noch ein mehrseitiges Heft mit dem notwendigen graphischen Drumherum und allen gewünschten - und gewohnten - Informationen Platz findet.

Wichtiger denn je - Qualitätskontrolle

Während des gesamten Herstellungsprozesses ist es notwendig, die physikalischen Eigenschaften der Platte zu kontrollieren, d.h. die wichtigen optischen Daten wie z.B. Reflexion und Doppelbrechung und die grundlegenden mechanischen Werte (Planheit, Exzentrizität) zu messen - allerdings nur an regelmäßig entnommenen Stichproben. Ist der Fertigungs-Prozeß nämlich erst einmal richtig eingestellt, so ändert sich von Platte zu Platte nicht mehr viel.

Trotzdem können natürlich noch Exemplarfehler vorkommen, die man nur durch eine 100%-Endprüfung der Platte heraussieben kann. Dabei erweist sich das optische Abtast-Verfahren, mit dem die Platte bei der Wiedergabe ausgelesen wird, als besonderer Vorteil: Der „optische pick-up" des CD-Plattenspielers kann nur auf Fertigungsfehler der Platte reagieren, die er optisch wahrnimmt. Das bedeutet aber, daß man auch bei der Qualitäts-Kontrolle der gefertigten Platte alle Fehler, die zu Störungen der Wiedergabe führen können, optisch erkennen kann. Also lassen sich alle Exemplarfehler mit einer optischen Kontrolle erfassen, und nur dadurch ist es möglich, sämtliche Platten, die die Fabrik verlassen, zu 100% zu prüfen. Störungen, die zu hörbaren Fehlern führen, werden dabei mit Sicherheit aussortiert.

Alles zusammen genommen ist die Herstellung der Compact Disc erheblich komplizierter als die der „black disc". Durch die zusätzlichen Herstellschritte und den höheren Aufwand für Präzision und Sauberkeit beträgt auch die Investition in Maschinen und Einrichtungen ein Mehrfaches dessen, das für die Herstellung einer gleichen Menge von herkömmlichen LPs notwendig ist.

Weltweit gibt es heute (wir sind im Frühjahr 1983 !!!!) erst 3 Firmen, die sich an die Herstellung von Compact Discs herangewagt haben und die trotz unglaublich kurzer Anlaufzeit bereits serienmäßig produzieren. Niemand zweifelt jedoch daran, daß die anderen Großen der Branche diesem Trend folgen werden.