Das hier sind mehrere Artikel aus 2 Broschüren von 1966 und 79

Die "ERNST ROEDERSTEIN • Spezialfabrik für Kondensatoren GmbH" hat in zwei umfangreichen Broschüren einzelne auf ihr Produktionsprogramm bezogenen Artikel veröffentlicht, die den Stand der Kondensatoren-Technik von April 1966 sowie 1979 anschaulich dokumentieren. Hier haben wir den großen Teil der mathematischen Berechnungen weggelassen, da die Ergebnisse seit mehreren Jahrzehnten überholt sind. Dennoch haben wir oft Audio-Geräte aus diesen Zeiten vor uns und werden mit alle diesen Problemen konfrontiert. Diese Artikel sind im Moment hier noch "geparkt".

.

Moderne Kondensator-Technologien von 1979

"Aufbau und Eigenschaften"

Erschienen im Jahrbuch der Unterhaltungselektronik, Ausgabe 1978. Die Autoren waren Paul Petrick, Otto Nögel Gerhard Helwig.

1. Allgemeines

Von den klassischen passiven Funktionen der Elektrotechnik R, C, L ist der Kondensator als Bauelement bezüglich Materialanwendung und Bauart besonders vielseitig.

Der prinzipielle Aufbau des Platten-Kondensators wurde allerdings nicht verlassen, so daß dessen Grundlagen für die Kapazitätsberechnung, wenn auch angepaßt an Anordnung und Wechselwirkung der Lagen, weiterhin Gültigkeit haben.

Im Aufbau können im wesentlichen drei große Familien unterschieden werden:

1.1. Aufbau

Dielektrikum auf Basis organischen Materials (Papier, Kunststoff), Dielektrikum aus massivem, anorganischem Material (Keramik, Glas, Glimmer) und Dielektrikum aus anorganischem Material, erzeugt durch anodische Oxidation in dünner Schicht (Elektrolyt-Kondensatoren).

So interessiert vom wissenschaftlichen Standpunkt Kondensatoren integriert in Halbleitermaterial oder dielektrische Schichten, erzeugt durch Aufdampfen, sein mögen, sie sind noch nicht von großer Bedeutung in der Praxis und sollen nur erwähnt werden. (Anmerkung : es ist eben erst 1979)

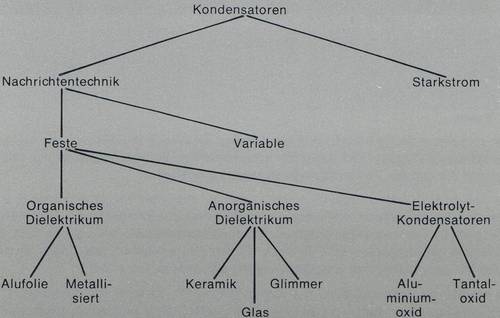

Tabelle 1 gibt einen Überblick über die wichtigsten Kondensator-Arten.

.

Tabelle 1

Die weitere Aufgliederung erfordert eine detaillierte Behandlung der einzelnen Gruppen und soll in den anschließenden Abschnitten erfolgen. Die einleitenden Betrachtungen geben nur eine ganz allgemeine Information über Tendenzen. Abgesehen vom Dielektrikum kann die Aufteilung entsprechend Tabelle 2 auch nach Bauformen erfolgen.

Tabelle 2

1.2. Daten

Eine vergleichende Übersicht der Eigenschaften ist wegen der Vielzahl der Varianten sehr schwierig. Tabelle 3 ist daher mit entsprechender Vorsicht zu betrachten. Für die Kapazität ist nur der vorherrschende Bereich angegeben.

Der Verlustfaktor bezieht sich im wesentlichen auf die unter Nennbedingungen erzielbaren Durchschnittswerte und wird im allgemeinen zusammengesetzt aus Dielektrikum- und Serien-Verlusten, meist im Serien-Ersatzschaltbild angegeben. Die Meßfrequenzen unterscheiden sich je nach Kondensatoren-Bauart und liegen zwischen 50/120 Hz und 1 MHz. Der Vergleich bezieht sich jedoch auf 1 kHz.

Der Isolationswiderstand bzw. die Zeitkonstante (R • C) wird üblicherweise 1 min nach Anlegen einer Spannung bei Un, 100 V oder 500 V und Raumtemperatur gemessen, der Reststrom jedoch nur bei Un und je nach Anforderung nach 30 s bis 5 min.

Tabelle 3

(kommt noch)

Der Scheinwiderstand wird bei 10 oder 100 kHz gemessen, vor allem bei Ausführungen, bei denen eine Verlustfaktormessung bei höherer Frequenz nicht mehr gut möglich ist.

Das Temperaturverhalten, d. h. Änderung der Kapazität mit der Temperatur, ist auf Standard-Typen bezogen. Es wird bei fast linearer Änderung der Kapazität als Temperaturkoeffizient, sonst als Änderung der Kapazität mit der Temperatur bei den Grenztemperaturen oder einigen Temperaturpunkten angegeben.

Alterungsverhalten und Lagerfähigkeit sind als typisch anzusehen, sie hängen aber stark von den Herstellbedingungen ab. Unter Alterung wird die zwangsläufige Änderung kritischer Werte verstanden, die Ausfall zur Folge hat, d. h. der Weibull-Parameter ß (Ausfallverteilung) liegt > 1 *1).

Vergleich der Zuverlässigkeit bzw. Alterung ist nur bezüglich des typischen Verhaltens möglich, da die Herstellungsbedingungen mitentscheidend für den Alterungsverlauf sein können, sich außerdem das Alterungsverhalten im Temperaturbereich grundsätzlich ändern kann.

Die Stabilität der elektrischen Werte bei Klimabeanspruchung hängt von Dielektrikum und Einbau ab. Bei Einstufung ist der Unterschied zwischen der international üblichen Angabe der Prüfklassen und der nach DIN praktizierten Zuordnung zu Anwendungsklassen zu berücksichtigen, wobei allerdings die zum Nachweis der Zuordnung bei Prüfungen verwendeten Bedingungen meist gleich sind.

Bei Abmessungen je CV-Produkt *2) wäre ein vergleichbarer Bereich erforderlich, der nicht immer vorliegt. Bei Anwendung sind für eine Auswahl der Kondensatoren die Charakteristika im einzelnen zu vergleichen (z. B. Datenblattangaben des Herstellers).

*2) Die Volumenausbeute wird gerne durch das Produkt Nennspannung x Kapazität (C • V) charakterisiert, mit der Dimension µF • V.

Sämtliche angeführten Ausführungen werden in praktisch allen Bereichen wie Raumfahrt, militärische, professionelle, Industrie-, Unterhaltungs- und Spielelektronik eingesetzt. Ebenso ist die Anwendung für verschiedene Funktionen wahlweise möglich.

2. Statische Kondensatoren

2.1. Kondensatoren mit organischem Dielektrikum

Papier steht am Anfang der Entwicklungsreihe von Kondensatoren mit organischem Dielektrikum, je nach Verwendungszweck imprägniert mit

.

- Öl,

- Vaseline,

- Wachs,

- chlorierten Kohlenwasserstoffen,

- Polybuten,

- Kunstharz usw.

.

Bei Klein-Kondensatoren wird Papier aber fast nur noch für Funk-Entstörbaueiemente verwendet. Dasselbe gilt für MP-Kondensatoren *3).

*3) MP wird als Abkürzung für Metallpapier-Kondensatoren mit imprägniertem Papier als Dielektrikum und aufmetallisierten Belägen verwendet, Film-/Folien-Kondensatoren für Kondensatoren mit Metallfolien als Belag und Kunststoffolie als Dielektrikum, metallisierte Kondensatoren als Fachbezeichnung für alle Kondensatoren mit aufmetallisierten Belägen, metallisierte Kunststoffolien-Kondensatoren speziell für Ausführungen mit Kunststoff als Dielektrikum.

Die Vielfalt der inzwischen dominierenden Kunststoffdielektrika übertrifft bereits die Zahl der erwähnten Imprägniermittel.

Ihre Einführung erfolgte etwa in der Reihenfolge

- Polystyrol,

- Polyester,

- Polycarbonat,

- Polytetrafluoräthylen,

- Zelluloseester,

- Polyparaxylylene,

- Polypropylen,

- Polysulfon.

Gegenüber Papier-Kondensatoren, bei denen vor allem bei höherer Temperatur die meisten Imprägniermittel zu Alterung neigen, verändern sich Kunststoffolien im zulässigen Temperaturbereich nicht oder nur wenig.

.

Langzeitversuche

Zumindest sind bei Langzeitversuchen keinerlei Anzeichen chemischer Veränderungen und als deren Folge Verschlechterung der elektrischen Werte festgestellt worden. Eine Ausnahme bilden metallisierte Kondensatoren, bei denen je nach Herstellbedingungen die Kontaktierung bei längerer Belastung mit höherer Temperatur negativ beeinflußt werden kann.

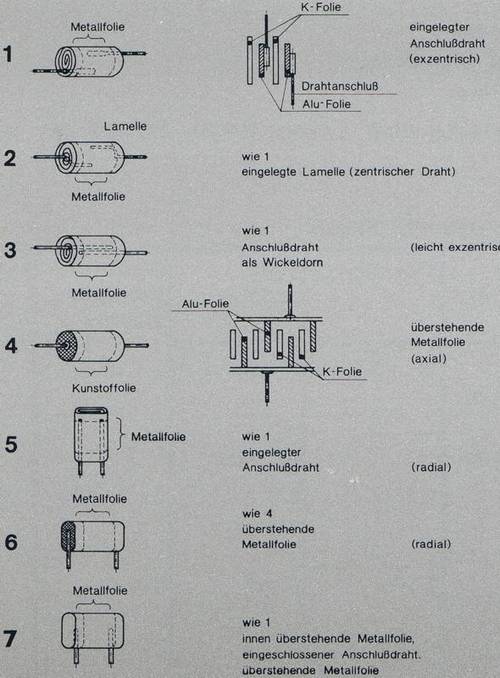

Kontaktierung kann bei metallisierten Kondensatoren aufgrund der dünnen Metallschicht praktisch nur mittels Metallspritzens - Schoopierung *4) - zuverlässig realisiert werden. *4) Das Verfahren ist nach Dr. Schoop benannt.

Die Verbindung

- dünne Metallisierung

- Metallspritzschicht

- Anschlußdraht

muß als das kritischste Konstruktionsmerkmal der metallisierten Kondensatoren angesehen werden. Sie beschränkt die Strombelastbarkeit, die bei Film-Folie-Kondensatoren fast unbegrenzt ist. Bei metallisierten Kondensatoren tritt als Folge zu hoher Strombelastung ein Abbau der dünnen Metallisierung am Kontaktierrand auf, die Verluste steigen laufend bis zur möglichen Unterbrechung.

Normen und Firmenspezifikationen geben daher üblicherweise Informationen über die zulässige Strombelastbarkeit bzw. Flankensteilheit.

.

Die Ausheilfähigkeit

Der zweite grundlegende Unterschied zu Film-Folie-Kondensatoren, die Ausheilfähigkeit bei metallisierten Kondensatoren, erlaubt als Vorteil höhere Feldstärken und daher kleinere Abmessungen.

Grundlegende Untersuchungen deuten auf chemisch bedingte Unterschiede in der Ausheilfähigkeit bei verschiedenen Dielektrika, wonach Polyester/Polypropylen gegenüber z. B. Polycarbonat begünstigt erscheinen.

Weitere Vorteile von Folien gegenüber Papier sind die wesentlich kleinere Zahl von Fehlstellen, die es erlaubt, Kondensatoren einlagig aufzubauen, die Möglichkeit, dünnere Folien zu erzeugen und die geringere Feuchte-Empfindlichkeit. Die Umhüllverfahren reichen daher von dichtem Einbau bis zu nicht isolierten Ausführungen.

Die Umhüllverfahren

In der folgenden Übersicht sind die wichtigsten Verfahren aufgeführt:

- Metallrohr - hermetisch dicht verlötet

- Metall- oder Kunststoffgehäuse - Kunstharz vergossen

- Kunstharz oder Lack getaucht (flüssig)

- Kunststoff umpreßt

- Kunstharzpulver umhüllt

- Kunstharz umgossen

- Hülletikett - Kunstharz vergossen

- Monoblock - verschmolzenes Dielektrikum

- Keine Umhüllung oder Isolierung

Die Tabelle 4 gibt einen Überblick über Folienstärken, Feldstärken usw. bei selbsttragenden Folien.

.

Tabelle 4

(kommt noch)

Die Bezeichnung der Kondensatoren

Für die Bezeichnung der Kondensatoren wurde in DIN 41379 eine Festlegung getroffen. Metallfolien-Kondensatoren erhalten als ersten Buchstaben K, metallisierte Kondensatoren M zum K, d. h. MK.

Dielektrika werden wie folgt unterschieden:

| Polycarbonat | C | Kondensatoren | KC und MKC |

| Polypropylen | P | KP und MKP | |

| Polystyrol | S | KS | |

| Polyterephtalat (Polyester) | T | KT und MKT | |

| Zelluloseacetat | U | MKU |

Abgesehen von der Bezeichnung ist der Versuch interessant, Dielektrika durch die Farbe der Umhüllung zu kennzeichnen, z. B. Polycarbonat rot, Polypropylen blau und Polyester grün.

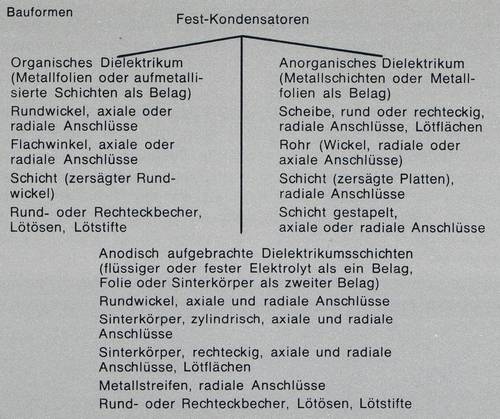

In den schematischen Aufbauübersichten Abb. 1 und 2 sind die bekanntesten Wickel-Konstruktionen zusammengestellt.

2.1.1. Polystyrol

Die Vorzüge von Polystyrol, wie sehr niedriger Verlustfaktor, hoher Isolations-Widerstand, hohe Stabilität der Kapazität auf Grund der durch starke Schrumpfeigenschaften der Folie erzielbaren kompakten Wickeleinheit und die lineare Temperaturabhängigkeit mit etwa -150 • 10-6/°C, sind bekannt und werden geschätzt.

Dem allen stehen als Nachteile die geringe Temperaturbeständigkeit (+70°C, eventuell +85°C), die deutliche Feuchte- und sehr große Lösungsmittelempfindlichkeit der Folie gegenüber. Letztere sind wegen der bei diesem Material erstmals zur Anwendung gekommenen rationellen Monoblockbauweise, d. h. Dielektrikum und Umhüllung aus demselben Material als kompakter Block, besonders störend. Umhüllte Ausführungen sind bekannt aber nicht ökonomisch, d. h. auf den Bedarf für erhöhte Anforderungen beschränkt.

Die geringste bekannte Folienstärke beträgt 8um, die üblicherweise verwendeten Feldstärken liegen je nach Nennspannung zwischen 3 und 15 V/um. Auf Grund der sehr niedrigen Dielektrizitätskonstante und der relativ geringen zulässigen Feldstärke ist das C-V Produkt/Volumen niedrig, d.h. die Abmessungen sind groß.

Als Fortschritt ist die vor mehreren Jahren eingeführte zentrisch axiale Bauform anzusehen (DIN 44 126 Entwurf). Sie erwies sich als Voraussetzung für die Verwendung auf modernen Maschinen für automatische Bestückung. Den Versuchen, Polystyrolfolie für Kondensatoren mit aufgedampften Metall-Belägen zu verwenden, war bisher kein Erfolg beschieden.

Eine interessante aber sehr teure Variante gelang jedoch durch Verwendung einer bedampften Trägerfolie und auflackiertem Polystyrol (Typ MKY, Siemens) *5).

Neben den populären Bauformen, den zylindrisch axialen Monoblock-Kondensatoren, werden auch zylindrische Monoblock-Kondensatoren mit einseitigen Anschlüssen in geringerem Umfang verwendet (Typ NBB, AEG-Telefunken).

Für den professionellen Bereich werden neben denselben Bauformen zylindrische Kondensatoren in Rechteckbecher eingebaut und die Drähte radial herausgeführt (DIN 41 392). In der Bundesrepublik Deutschland noch nicht interessant, in anderen europäischen Ländern zum Teil verbreitet, sind Rechteckbecher mit diagonalem Drahtaustritt *6). Während die Anschlüsse meist in den Wickel eingelegt und mit der Alufolie punktförmig verschweißt sind, werden bei letzterer Bauform häufig stirnflächenkontaktierte Wickel eingebaut.

Durch Stirnflächenkontaktierung sind niedrigere Serien-Widerstände erzielbar, was vor allem bei Resonanzfrequenz feststellbar ist7). Die Induktivität kann im Vergleich zu nichtinduktiver Wicklung praktisch nicht beeinflußt werden, da die Drahtlänge den bedeutendsten Beitrag zur Induktivität leistet.

Nur wenn die Drähte kürzer gehalten werden können, ist eine Reduzierung der Induktivität zu erreichen. Der TK *8) kann je nach Metallfolienart (Zinn oder Aluminium) etwas verschoben werden und ist bei Aluminium etwas niedriger.

*5) Alle Firmen-Nennungen sind als Hinweise auf typische technische Beispiele, nicht aber als Lieferanten-Nachweis zu verstehen, dabei darf aus der Nennung von Handelsnamen oder dergleichen nicht auf deren freie Verwendbarkeit geschlossen

werden.

*6) Die Anschlußdrähte sind in zwei gegenüberliegenden Ecken der rechteckigen Becheroberseite untergebracht.

*7) Der Scheinwiderstand ist vereinfacht dargestellt im größten Teil des Frequenzbereiches

*8) TK kurz für Temperaturkoeffizient.

Wegen der mechanischen Empfindlichkeit von Polystyrolfolien sind flache Kondensatoren praktisch unbekannt.

2.1.2. Polyester

Nach ihrer Einführung für die Kondensator-Anwendung eroberte die Polyesterfolie (eigentlich Polyäthylenterephthalat) nach kurzer Verweilzeit auf dem professionellen Gebiet schnell und gründlich den gesamten Unterhaltungssektor und dominiert nach wie vor bei allgemeinen Anforderungen.

Sie ist gleich gut für Metallfolien- wie metallisierte Kondensatoren. Bezüglich Verlustfaktor und Zeitkonstante erfüllte sie die meisten Erwartungen, nur mit der Einschränkung höherer Verluste bei höherer Frequenz.

Der zulässige Temperaturbereich ist weit, wenn auch meist auf -55 bis +125°C begrenzt. Belastung bis 150°C ist jedoch möglich. Die Änderung der Kapazität mit der Temperatur ist nicht linear und bei den genannten Grenztemperaturen mit -7 bis +10% relativ hoch.

Lösungsmittel und Feuchte resistent

Die Polyester-Folie nimmt kaum Feuchte auf und ist nicht empfindlich gegen Lösungsmittel. Sie ist daher auch als Monoblock-Kondensator problemlos einsetzbar und die Zahl der Monoblockbauformen ist daher bisher bei Polyester-Kondensatoren am größten (z. B. Roederstein KT 1801, 1803, 1805, 1806, 1807; Paktron Filmatic).

Der Monoblock kann als wirtschaftlichste Bauform angesehen werden, seine Eigenschaften genügen bei Polyester-Metallfolien-Kondensatoren sogar professionellen Anforderungen. Das übliche Verfahren ist dabei Wickeln mit überstehender Kunststofffolie und Verschmelzen der Stirnflächen.

Metallisierte Kondensatoren, wobei Kondensatoren im Kunststoffgehäuse vergossen am weitesten verbreitet sind (DIN 44112, DIN 44113, DIN 44122, DIN 44121), beherrschen vor allem das Gebiet größerer und mittlerer C-Werte (ab etwa 0,1uF).

Sie werden immer kleiner

Als Entwicklungstendenz für beide Bauarten, Belag: Metallfolie oder metallisiert, zeichnet sich eine ständige Verkleinerung der Rastermaße von 10mm über 7,5 auf 5mm ab. Dagegen scheint bezüglich Verringerung der Foliendicke des Dielektrikums bald eine Grenze erreicht, so daß eine Volumenverkleinerung nur über Einsparung bei den Isolierrändern und der Umhüllung erzielbar zu sein scheint.

Die geringste, kommerziell weitverbreitete Folienstärke beträgt 2,5um. Versuche zur Verminderung auf 2um laufen. Bei Film-Folie-Kondensatoren wird als geringste Stärke meist 5um verwendet, obwohl vereinzelt auch schon 4um versucht wurde. Von den als selbsttragende Folien verwendeten Dielektrika hat Polyester immerhin die höchste zulässige Feldstärke (Tabelle 4).

Der Schicht-Kondensator

Bei metallisierten Kondensatoren ist Einsparung bei der Umhüllung problematischer als bei Metallfolien-Kondensatoren, da einerseits dünnere Folien verwendet werden, die durch unvermeidliche Ausheilprozesse Löcher aufweisen und andererseits die dünnen aufgedampften Beläge bei Feuchteeinfluß oxidiert werden können, was zu C-Verlust sowie Anstieg des Serienwiderstandes (am Kontakt) führt.

Immerhin werden für milde Klimabeanspruchung leicht oder nur teilweise isolierte Bauformen erfolgreich eingesetzt (Typ MKT 359, Valvo; Typ MKT 1820/21 Roederstein).

Von den nichtumhüllten Bauformen ist der aus einem Wickel auf Kern mit großem Durchmesser herausgesägte Schicht-Kondensator (Typ B 32560 bis 562, Siemens) hervorzuheben, als erfolgreiche Weiterführung und Realisierung eines älteren Erfindungsgedankens.

Durch geeignete Sägeverfahren wird ein bereits metallgespritzter Polyester-Wickel mit beidseitigen Polyester-Isolierdecklagen zu Monoblock-Quadern zersägt, wobei das gestörte Gefüge an den Schnittflächen ausheilbar bleibt.

Ansprechend sind die geometrische Form, die kleinen Abmessungen und die günstige Strombelastbarkeit. Diesen positiven Punkten und dem niedrigen Preis stehen die allgemein zutreffenden Nachteile fehlender Rundum-Isolation und mechanischer und klimatischer Empfindlichkeit bei nicht isolierten metallisierten Kondensatoren gegenüber.

Die Anwendung bereits seit längerer Zeit bekannter Polyesterfolien mit erhöhtem Schrumpf bei Wärmebehandlung (ähnlich Polystyrol) wird vor allem für Monoblock-Kondensatoren wieder diskutiert. Das Fehlen dünner Folien beschränkt jedoch den Einsatz auf relativ hohe Nennspannungen.

2.1.3. Polycarbonat

Obwohl chemisch auch ein Polyester, verdient Polycarbonat auf Grund wesentlich anderer Eigenschaften eine gesonderte Behandlung. Die zunächst erwartete und teilweise versuchte Ablösung der Polyäthylenterephthalat-(Polyester)-Folien fand nicht statt.

Die im Vergleich zu Polyester niedrigere Dielektrizitätskonstante (DK) kann durch das geringere spezifische Gewicht nicht ganz kompensiert werden.

Die zulässige Feldstärke ist bei Metallfolien-Kondensatoren deutlich niedriger, bei metallisierten Kondensatoren vergleichbar mit Polyester, aber das Ausheilverhalten wird als ungünstiger angesehen (Folienstärken und Feldstärken siehe Tabelle 4).

Empfindlich gegen Feuchte und Lösungsmittel

Die Polycarbonatfolien sind etwas empfindlicher gegen Feuchte und sehr empfindlich gegen Lösungsmittel. Demgegenüber bestehen die Vorteile der geringeren Verluste, der sehr kleinen Kapazitätsänderung mit der Temperatur und des hohen Isolationswiderstandes bei höherer Temperatur.

Die Langzeitstabilität der Kapazität ist ebenfalls besser und die Frequenzabhängigkeit etwas geringer. Die Temperaturbelastbarkeit ist fast mit Polyester vergleichbar.

Metallisierte Polycarbonatfolien-Kondensatoren

Metallisierte Polycarbonatfolien-Kondensatoren vertragen erfahrungsgemäß höhere Strombelastung. Generell erfolgt der Einsatz von Polycarbonat-Folien-Kondensatoren meist bei besonderen Anforderungen, z. B. bei höherer Strombelastung bei Mittelfrequenz, bei Impulsbetrieb mit höheren Flankensteilheiten, bei hohen Anforderungen bezüglich Kapazitätskonstanz (Langzeit und im gesamten Temperaturbereich) und als Speicher-Kondensator.

Die Bauformen sind zwar weniger zahlreich (Stand 1979 !!), die vorhandenen unterscheiden sich aber kaum von Polyester-Kondensatoren. Beispiele: DIN 41395, flache Film-Folie-Kondensatoren, z.B. als Monoblock (Typ KC 1848/49, Roederstein), DIN 44115, DIN 44116 metallisierte Folien-Kondensatoren, rund axial bzw. flach mit einseitigen Anschlüssen.

Polycarbonat-Schicht-Kondensatoren

Polycarbonat-Schicht-Kondensatoren (Typ B 32540/541, Siemens) sind sogar länger bekannt als entsprechende Polyester-Kondensatoren, wegen der beschriebenen günstigeren Folieneigenschaften werden Polyester-Kondensatoren aber als Vorzugsreihe gefördert.

Als Übergang zu reinen metallisierten Kondensatoren ist eine Ausführung zu werten, bei der als Belag eine beidseitig metallisierte Trägerfolie verwendet wird, das Dielektrikum jedoch unbedampft bleibt. Über die Kontaktierung kann durch die Verbindung mit den beidseitigen Belägen ein höherer Strom geführt werden (Typ MKC-10, Westermann; Typ MKC 1857, Roederstein).

2.1.4. Polytetrafluoräthylen

Folien aus fluorierten Kohlenwasserstoffen zeichnen sich durch sehr niedrige Verluste, kleinen TK, sehr hohen Isolationswiderstand und sehr hohe Temperaturbelastbarkeit (175°C) aus. Die DK ist niedrig. Der sehr bescheidene Einsatz, z. B. für Anwendungen, die außergewöhnliche Temperaturbelastbarkeit erfordern, ist auf den hohen Preis der Folie zurückzuführen. Die wenigen bekannten Bauformen sind meist in Metallgehäusen hermetisch dicht verschlossen.

2.1.5. Zelluloseester

Selbsttragende Zelluloseesterfolien (Acetatfolien) wurden eine kurze Zeit lang vor allem für Hochspannungs-Kondensatoren verwendet.

Zu einem gewissen Erfolg führte die Verwendung von Zelluloseester aber gerade auf dem entgegengesetzten Gebiet, der Herstellung von Kondensatoren mit sehr niedrigen Nennspannungen durch Auflackieren dünner Schichten auf eine Trägerfolie, Metallisieren der dünnen Filme, Abziehen vom Träger und Aufwickeln zu Kondensator-Körpern (Metallfolien-Kondensatoren gibt es nicht).

Gegenüber den dünnen, selbsttragend verarbeiteten Folien kann noch etwa 50% an Materialstärke eingespart werden. Die DK liegt etwas höher als bei Polyester. Die Abmessungen sind entsprechend sehr klein.

Bei den übrigen Eigenschaften sind gewisse Einschränkungen zu erwähnen, die Temperaturbelastbarkeit ist nicht hoch (etwa 85°C), der tan alpa ist relativ hoch, der Isolationswiderstand niedrig, und die Kondensatoren sind vor allem gegen Feuchte empfindlich.

Als Folge werden die Kondensatoren nur sorgfältig umhüllt angeboten. Die Bauformen sind zylindrisch mit axialen Anschlüssen (Typ MKL, Siemens). Flache Kondensatoren mit radialen Anschlüssen sind bisher nicht bekannt geworden.

2.1.6. Polyparaxylylen

Wie bei den beiden vorausgegangenen Dielektrika sind Kondensatoren aus Polyparaxylylen (Parylen) Sonderbauelemente.

Die Film-Herstellung auf einem Metallträger erfolgt über aus dem Gaszustand polymerisierende Monomere, nach einem von Union Carbide geschützten und, soweit bekannt, nur von Union Carbide für Kondensatoren praktizierten Verfahren.

Die sehr dünnen Schichten sind mechanisch außerordentlich beständig und spannungsfest, haben hohe Temperaturbeständigkeit und allgemein sehr gute elektrische Eigenschaften - außer einer relativ niedrigen DK. Die Kondensatoren werden in Rechteckbecher eingebaut, mit radialen oder axialen Anschlüssen, und nur für 50V angeboten (Typ Fiat Pack, Kernet).

Der Preis ist jedoch durch das Herstellverfahren sehr hoch und die Anwendung daher auf Sonderfälle beschränkt.

2.1.7. Polypropylen

Nachdem Versuche mit Polyäthylenfolie für Kondensatoren nicht erfolgreich waren (obwohl es noch einige wenige Hersteller geben soll), war die Einführung der chemisch verwandten Polypropylenfolien ein voller Erfolg.

Anscheinend eignet sich Polypropylen besser zur Serienfertigung von Folien mit gleichmäßigen Eigenschaften (Dicke, Fehlstellenzahl).

Sie ist mechanisch widerstandsfähiger als Polystyrol und Polyäthylen und hat vor allem eine deutlich bessere Temperaturbeständigkeit (+100°C, evtl. +125°C). DK, Isolationswiderstand und mit geringen Einschränkungen Verlustfaktor und Temperaturkoeffizient sind vergleichbar mit Polystyrol. Feuchteverhalten und Lösungsmittelbeständigkeit sind sogar deutlich besser, so daß eine kontinuierliche Substitution, z. B. bei Schwingkreisanwendungen, neben dem Eindringen in neue Anwendungen feststellbar ist.

Metallfolien-Kondensatoren in Monoblockbauweise

Zunächst wurden Metallfolien-Kondensatoren angeboten, vorzugsweise in der bereits beschriebenen rationellen Monoblockbauweise.

Es wurden zylindrische Wickel mit radialen Anschlüssen (DIN 44390), flache Kondensatoren mit radialen Anschlüssen (Typ KP 1835, Roederstein) und neuerdings auch zylindrische Kondensatoren mit axialen Anschlüssen eingeführt (Typ KP 1838, Roederstein; Typ B 33063, Siemens).

Da bei Polypropylen-Kondensatoren höhere Feldstärken verwendet werden können als bei Polystyrol, sind die Abmessungen kleiner. Es werden bei Metallfolien-Kondensatoren schon Folienstärken ab 6um verwendet, der Schwerpunkt liegt jedoch ab 8um aufwärts.

Kondensatoren für Fernsehgeräte

Polypropylenfolien kamen gerade rechtzeitig zum Einsatz, um Sonderanforderungen an Kondensatoren in Fernsehimpulsschaltungen mit sehr hoher Spannung und sehr hohem Strom gerecht zu werden.

Die sehr hohen Impulsspannungen überschreiten teilweise den Ionisationseinsatz und erforderten daher den Aufbau in Serienschaltung, wobei zur Reduzierung der Abmessungen auch Metallisierung als gemeinsamer Belag verwendet wird, während die zu kontaktierenden Beläge wegen des hohen Stromes aus Metallfolien bestehen (KP 1831, -32, -33, -36, Roederstein).

Wie bei Polycarbonatfolien erwähnt, ist auch bei Polypropylen, für Impulsbetrieb und Strombelastung mit etwas weniger harten Anforderungen als mit Metallfolien beherrschbar, eine Bauart geeignet, bei der als Belag eine beidseitig metallisierte Trägerfolie verwendet wird (Typ MKP 10, Westermann; Typ MKP 1841, Roederstein).

Da Kapazitätsverlust in der vorerwähnten Fernsehanwendung zu unzulässigem Ansteigen der Bildröhrenspannung führen kann, ist noch unsicher, ob bei der Version mit beidseitiger Metallisierung oder sogar nur mit einseitiger Metallisierung das Risiko für den Einsatz in diesen Schaltungen (Kommutierung, Zeilenrückschlag) tragbar sein wird.

Ein Nachteil, sie sind größer

Vor der Metallisierung von Polypropylenfolie ist eine Vorbehandlung der Folie zur Erzielung ausreichender Haftung erforderlich.

Sie wird allgemein gut beherrscht. Daß trotzdem, außer z. B. in Frankreich, Gleichspannungs-Kondensatoren mit metallisiertem Polypropylen weniger bereitwillig aufgenommen wurden als auf dem Wechselspannungsgebiet (z. B. Motor-Kondensatoren) ist hauptsächlich auf zwei Gründe zurückzuführen: Die Abmessungen sind größer als bei metallisierten Polyester-Kondensatoren bzw. metallisierten Polycarbonat-Kondensatoren wegen der niedrigen DK und der zur Zeit geringsten Folienstärke von 4mm bei Polypropylen (siehe Tabelle 4).

Wenn der Verlustfaktor keine entscheidende Rolle spielt

Bei Massen-Kondensatoren in metallisierter Ausführung spielte bisher der Verlustfaktor keine entscheidende Rolle. Der Polyesterwert war gut genug.

Zwei Ausnahmen sind der Versuch in Frankreich, Schwingkreis-Kondensatoren aus metallisiertem Polypropylen zu verwenden, und die Anwendung als Speicher-Kondensator (Typ MKP 1839/1840, Roederstein).

Da die zunächst als etwas problematisch angesehene Kontaktierung metallisierter Polypropylenfolien inzwischen besser beherrscht wird, kann man jedoch voraussetzen, daß bei Kondensatoren mit höherer Strombelastung aber niedriger Spannung, wie z. B. sogenannte Serien- oder Tangens-Kondensatoren, Anwendungsmöglichkeit besteht. Die Spannungsfestigkeit von Polypropylen ist mit Polyesterfolien vergleichbar, das Ausheilverhalten ist ebenfalls befriedigend.

Die Ausführungen entsprechen den bei anderen Folien-Kondensatoren üblichen Bauformen, z. B. Rechteckbecher und Rohrkondensatoren.

2.1.8. Polysulfon

Die Materialeigenschaften von Polysulfon sind recht vielversprechend. Der Verlustfaktor ist niedrig, die Temperaturabhängigkeit der Kapazität sehr klein, die Temperaturbeständigkeit hoch, der Isolationswiderstand befriedigend. Die DK ist etwa mit Polycarbonat vergleichbar. Über das Ausheilverfahren ist noch wenig bekannt. Trotz einiger hoffnungsvoller Aspekte ist jedoch noch wenig Fortschritt zu verzeichnen.

Die Herstellung der Folie selbst scheint einige Schwierigkeiten zu bereiten, die Kosten dürften höher liegen als bei vergleichbarem Material, und die Qualität der Folie vor allem in mechanischer Hinsicht zeigt noch unerwünschte Schwankungen.

Die Folie ist allgemein in Erprobung. Über Resonanz bezüglich der wenigen vor allem in USA angebotenen Bauformen liegen z. Z. keine Informationen vor (Stand 1979).

.

2.2 Keramik-Kondensatoren

In der Praxis haben sich im wesentlichen drei Arten von keramischen Materialien als günstig für Keramik-Kondensatoren erwiesen:

- die NDK-Materialien (NDK = Niedrige Dielektrizitäts-Konstante) aus parelektrischer Keramik (mit feldstärke-unabhängiger DK) des Systems Titandioxid (Ti02), IEC-Bezeichnung Typ I,

- die HDK-Materialien (HDK = Hohe Dielektrizitäts-Konstante) aus der ferroelektrischen Keramik des Bariumtitanats (BaTi03), IEC-Bezeichnung Typ II, und

- die Sperrschicht-Keramik, die meist aus HDK-Keramik hergestellt wird und sich gleichzeitig Sperrschichteffekte aus dem Halbleitergebiet zunutze macht, IEC-Bezeichnung Typ III.

.

Sehr unterschiedliche Bauformen

Diese Keramik-Technologien werden zusätzlich in sehr unterschiedlichen Bauformen auf den Markt gebracht. Damit das Wesentliche nicht unter der Vielfalt verlorengeht, wird sich der vorliegende Beitrag auf einige wenige aber marktbeherrschende Bauformen beschränken, nämlich den

- Scheibenkondensator, den

- Miniatur-Rechteckkondensator und

- den Vielschichtkondensator.

Der Röhrchenkondensator, der in den vergangenen Jahren vom Scheiben- und Rechteckkondensator weitgehend verdrängt worden ist, soll hier ebensowenig behandelt werden, wie viele weitere Sonderausführungen des Keramik-Kondensators. Die gemachten Ausführungen lassen aber Rückschlüsse auf Sonderausführungen in gewissen Grenzen zu.

2.2.1. Herstellung

Zum besseren Verständnis von Eigenschaften und Konstruktion des Keramikkondensators ist es wichtig, kurz dessen Fertigung zu skizzieren.

Die keramischen Rohstoffe, die in Pulverform vorliegen, werden in definierten Verhältnissen, je nach den geforderten Eigenschaften der Keramikkondensatoren, in Trommelmühlen eingewogen und mit Wasser und Mahlkugeln vermahlen.

Anschließend wird diese Masse getrocknet, mit Plastifizierungs- und Bindemitteln versetzt und zu Scheiben verpreßt. Diese Scheiben werden dann bei 1300°C bis 1400°C gebrannt, so daß eine dichte keramische Scheibe entsteht.

In der Keramik-Technologie wird dieser Vorgang als Sintern bezeichnet.

(Anmerkung : Sintern bedeutet auch, pulverisiertes Material zu pressen und zu nahezu festen Materialien zu "backen", zum Beispiel "Sinterlager" aus Messing. In dieses scheinbar feste Material läßt sich eine begrenzte Menge Schmieröl oder Lagerfett einpressen - ausreichend für die Lebensdauer des Lagers. Auch Lautsprechermagneten werden aus pulverisierte Eisen Mischungen gebacken und dann "aufgeladen".)

Die Anschlüsse der Keramikkondensatoren

Auf den beiden Stirnseiten dieser Scheibe werden Silberelektroden aufgebracht, an die Drähte angelötet werden. Der Keramikkondensator wird dann noch umhüllt und endgeprüft.

Eine andere neuzeitliche Art der Herstellung von Keramikkondensatoren erfolgt so, daß bei der Einwaage die Plastifizierungsmittel mit in die keramische Masse gegeben werden.

Nach dem Aufmahlen wird die flüssige Masse zu dünnen Folien ausgegossen, die nach dem Trocknen zu rechteckigen Platten geschnitten werden. Diese Platten werden anschließend gebrannt und metallisiert.

Aus diesen Platten werden rechteckige Plättchen ausgeschnitten, die dann, wie die oben beschriebene Scheibe, zum Miniatur-Keramik-Kondensator weiterverarbeitet werden können.

Aus der Herstellungsart des Miniatur-Keramik-Kondensators ergibt sich die Fertigung des Vielschichtkondensators. Dazu jedoch später.

Der Formfaktor des Keramik-Kondensators

Nun zurück zum Miniatur-Rechteck-Kondensator. Abb. 3 zeigt seinen Aufbau (im Querschnitt).

Es gibt drei Faktoren:

- Die absolute Dielektrizitätskonstante des Vakuums ist eine Naturkonstante.

- Die relative Dielektrizitätskonstante wird allein durch das keramische Material bestimmt.

- Drittens die Fläche des Metallbelages und die Dicke der Keramik.

Aus diesen Faktoren wird der Formfaktor berechnet, da er die geometrische Form des Keramik-Kondensators beschreibt. Da der C-Wert auch diesem Formfaktor direkt proportional ist, ergibt sich daraus die Abhängigkeit der Kapazität von der Bauform. Wie die folgenden Ausführungen zeigen werden, sind als elektrische Größen auch noch Durchschlagspannung und Betriebsspannung vom Formfaktor abhängig.

Nachfolgend werden nun die Eigenschaften des Keramikkondensators in Abhängigkeit von c (elektrische Eigenschaften) und vom Formfaktor - (geometrische Eigenschaften) erläutert.

2.2.2. Die keramischen Materialien

Legt man den Miniatur-Keramikkondensator einer vorgegebenen Baugröße aus Abb. 3 zugrunde, so ist der Formfaktor konstant, der C-Wert also nur proportional s. Für die folgenden Betrachtungen wird daher häufig die Kapazität C an Stelle des £ herangezogen, da C als Meßgröße anschaulicher ist. Alle Eigenschaften, die nun anhand des Miniatur-Keramikkondensators von Abb. 3 diskutiert werden, gelten naturgemäß auch für alle anderen Bauformen

.

2.2.2.1. NDK-Keramik (IEC-Bezeichnung Typ I)

Charakteristisch für diese Gruppe der Keramikkondensatoren sind das relativ niedrige Epsilon (10...90), der kleine Verlustwinkel tan alpha (< 1,5 x 10"-3), die definierte und geringe Abhängigkeit des C-Wertes von der Temperatur (Abb. 4 und Tabelle 5), der hohe Isolationswiderstand (>10"12 Ohm), keine Spannungsabhängigkeit der Kapazität, enge Kapazitätstoleranzen (bis <2%) und die hohe zeitliche Stabilität (siehe auch Tabelle 6).

Die Bezeichnung der verschiedenen Keramikarten des Typ I erfolgt nach dem Temperaturkoeffizienten. - Da diese Keramikkondensatoren auch bei sehr hohen Frequenzen noch diese Eigenschaften beibehalten (Meßfrequenz nach DIN und IEC ist 1 MHz), sind sie in erster Linie für Hochfrequenz-Anwendungen, z. B. in Schwingkreisen, geeignet.

.

2.2.2.2. HDK-Keramik (IEC-Bezeichnung Typ II)

Für diese Gruppe von Keramik-Kondensatoren ist das sehr hohe Epsilons (2.000...10.000) charakteristisch, das sich auf Grund der ferroelektrischen Eigenschaften dieser Kenramik einstellt.

Sie haben aber auch die Nachteile eines Ferroelektrikums, vor allem die nichtlineare und im Vergleich zu den NDK-Massen starke Abhängigkeit des C-Wertes von Temperatur und Spannung sowie den größeren Verlustfaktor tan alpha (< 35 x 10"-3), den kleineren Isolationswiderstand (> 10"9 Ohm) und die geringere zeitliche Konstanz (siehe auch Tabelle 6). Der Vorteil ist die um den Faktor 10 hoch 2 höhere Kapazität gegenüber einem NDK-Keramikkondensator mit gleichem Formfaktor.

Tabelle 7 zeigt die Keramikarten, während Abb. 5 den Verlauf der Kapazität als Funktion der Temperatur wiedergibt. In Abb. 6 ist die Abhängigkeit des C-Wertes von der anliegenden Gleichspannung und in Abb. 7 die zeitliche Abhängigkeit des C-Wertes dargestellt.

Die Alterung ist reversibel

Wesentlich ist noch die Tatsache, daß die zeitliche Änderung des C-Wertes reversibel ist, d. h. nach jeder Erwärmung des Keramikkondensators über den Curiepunkt hinaus nimmt der C-Wert wieder seine ursprüngliche Größe an, und die Alterung beginnt erneut.

Diese Temperaturabhängigkeit des tan alpha ist mit dem Übergang des Dielektrikums vom ferroelektrischen Zustand in den parelektrischen Zustand zu erklären, der am Curiepunkt erfolgt.

2.2.3. Der Formfaktor

Während in den letzten Jahren in der Weiterentwicklung der keramischen Massen vom Typ I und II keine größeren Fortschritte gemacht wurden, konnten durch Optimierung des Formfaktors ganz beträchtliche Verbesserungen erzielt werden. Zugute kam dieser Entwicklung auch die zunehmende Transistorierung der Elektronik und die damit verbundene Abnahme der Betriebsspannung.

Es wurde durch diese Entwicklung möglich, die Dicke des Keramikdielektrikums zu verringern, da durch die kleinere Betriebsspannung auch die Feldstärke im Dielektrikum kleiner wurde, und die Gefahr des elektrischen Durchschlags sinkt.

Neu : der Miniatur-Rechteckkondensator

Im Zuge dieser Entwicklung hat der Miniatur-Rechteckkondensator mit einer Wandstärke d < 0,1mm und einer Betriebsspannung von 63V den Scheibenkondensator mit einer Wandstärke von 0,5 ... 1,0mm und einer Betriebsspannung von 250 bis 500V weitgehend abgelöst.

Durch die Technologie des Miniatur-Rechteckkondensators konnte die Kapazität auf Grund der kleineren Dicke d des Dielektrikums im Vergleich zu einem gleichgroßen Keramik-Scheiben-Kondensator um den Faktor 5 erhöht werden, ohne andere Nachteile in Kauf nehmen zu müssen.

Der Vielschichtkondensator

Eine weitere Verbesserung brachte dann der Vielschichtkondensator, der eine sehr dünne Wandstärke d der einzelnen Dielektrikumsschichten mit extrem großer Fläche F, bedingt durch Parallelschaltung der einzelnen Schichten, erlaubt.

Der Nachteil des Vielschichtkondensators sind seine relativ hohen Herstellungskosten und der damit verbundene hohe Preis.

Der Aufbau des Vielschichtkondensators und der Unterschied zu den Scheiben- bzw. Miniatur-Rechteckkondensators geht aus Abb. 9 hervor, in der die einzelnen Bauformen noch einmal zusammen dargestellt sind.

In Abb. 10 sind die Kapazitäten als Funktion der Bauform F/d und der keramischen Masse dargestellt, wobei als Parameter ein Bauvolumen nach Abb. 11 zugrunde gelegt wurde, unabhängig davon, ob dieses Bauvolumen von einer Scheibe, einem Rechteckkondensator oder von einem Vielschichtkondensator ausgefüllt wird.

2.2.4. Sperrschichtkeramik (IEC-Bezeichnung Typ III)

Der Entwicklung der Sperrschichtkeramik liegt der Wunsch zugrunde, die Dicke d des Dielektrikums sehr klein zu halten und die mechanische Bruchgefahr, die ja bei immer kleiner werdender Dicke d erheblich ansteigt, zu vermeiden. Dies wird dadurch bewirkt, daß die Keramik durch Reduktion leitfähig gemacht und anschließend durch oberflächliche Oxidation eine sehr dünne Dielektrikumsschicht erzeugt wird (Abb. 12a).

2 Arten von Sperrschichtkondensatoren

Es gibt zwei grundsätzlich verschiedene Arten von Sperrschichtkondensatoren, nämlich den Sperrschichtkondensator nach Abb. 12a mit einer Sperrschicht an der Oberfläche der Keramik unter den Metallbelägen und den Sperrschichtkondensator nach Abb. 12b mit der Sperrschicht an den Korngrenzen der Keramik (sehr viele parallel und in Reihe geschaltete Miniaturkondensatoren innerhalb der Keramik).

Beide Arten verhalten sich elektrisch etwa gleich und werden daher in der folgenden Beschreibung nicht unterschieden.

Das Ersatzschaltbild ist ebenfalls in Abb. 12 dargestellt. Daraus geht hervor, daß für die Kapazität dieses Kondensators nicht die tatsächliche Dicke des keramischen Dielektrikums maßgebend ist, sondern die Dicke d= di + d2 der Sperrschicht, da die dazwischen liegende Keramik elektrisch leitfähig und daher als dritte Elektrode im Inneren des Körpers betrachtet werden kann.

Es konnte dadurch eine Steigerung des C-Wertes um den Faktor 5 ... 10 gegenüber einem Scheibenkondensator gleicher Abmessungen erreicht werden. Die Betriebsspannung liegt bei 16...64V, der Isolationswiderstand bei >10"7 Ohm, der tan alpha (gemessen bei 1 kHz) ist mit < 100 x 10"-3 relativ hoch (siehe auch Tabelle 6).

Die Gleichspannung und die Kapazitätsverminderung

Interessant ist noch der Zusammenhang zwischen Nennspannung (max Betriebsspannung) und Gleichspannungsabhängigkeit der Kapazität von Keramikkondensatoren, die in Abb. 18 für die Massen des Typ II und III dargestellt sind. Es zeigt sich dabei ein eindeutiger Zusammenhang, wobei die Gleichspannungsabhängigkeit der Kapazität um so größer, je geringer die Dicke d des Dielektrikums ist. Bei einer C-Wert-Änderung- von etwa -30% entspricht die anliegende Gleichspannung der Nennspannung oder anders ausgedrückt: Die Nennspannung ist die Gleichspannung, die eine Kapazitätsverminderung um 30% ergibt.

2.2.5. Ausblick (auch hier ist das der Stand von 1979)

Der Stand der Technik beim Keramikkondensator wurde geprägt durch eine Weiterentwicklung der keramischen Masse beim Sperrschichtkondensator und vor allem durch eine Verkleinerung der Dicke d und Vergrößerung der Elektrodenfläche F, wobei als gemeinsames Merkmal eine Verringerung der Betriebsspannung in Kauf genommen wurde.

Dies war möglich, da die fortschreitende Transistorierung der Elektronik zu kleineren Betriebsspannungen in den Geräten führte.

Eine entscheidende Weiterentwicklung ist bei Typ-I- und Typ-II-Keramik- Kondensatoren im Augenblick nicht zu sehen. Anzeichen deuten darauf hin, daß beim Sperrschichtkondensator (Typ III) eine Entwicklung in Richtung besserer elektrischer Werte und günstigerer Bauformen stattfinden wird.